– مدیریت ایمنی فرآیند / مقدمه:

مهم ترین حوادث در صنایع و بطور ویژه صنایع فرایندی شامل؛ آتش سوزی، انفجار و رهایش مواد شیمیایی خطرناک می باشد، که سالانه منجر به مرگ تعداد زیادی از افراد، وارد آمدن خسارات سنگین به تجهیزات، آلودگی های شدید محیط زیستی و توقف های طولانی در روند تولید می شود. هر چقدر تکنولوژی پیشرفت می کند، احتمال وقوع حوادث فوق نیز بیشتر می شود و لذا برای کنترل آن ها نیاز به یک سیستم مدیریتی جامع در صنایع می باشد. سیستم مدیریت ایمنی فرایند (PSM) یکی از سیستم های قدرتمند جهت پیشگیری از حوادث در صنایع است.

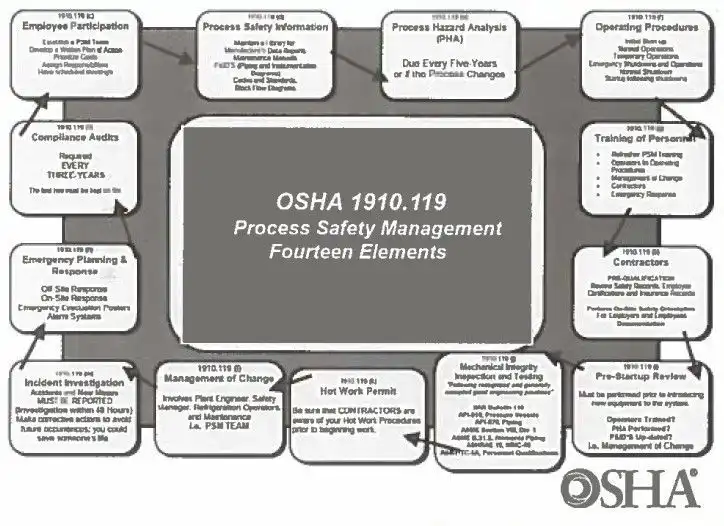

سیستم مدیریت ایمنی فرآیند (PSM) اولین بار در سال ۱۹۹۰ و توسط سازمان ایمنی و بهداشت حرفه ای ایالات متحده (OSHA) مطرح شد.

هدف از اجرای سیستم مدیریت ایمنی فرآیند (PSM)، مطابق با استاندارد API، جلوگیری از نشت فاجعه آمیز مواد خطرناک می باشد. این هدف، بوسیله استقرار و پیگیری یازده عنوان اساسی زیر قابل دستیابی خواهد بود.

– اطلاعات ایمنی فرایند

– آنالیز خطرات فرایندی

– دستورالعمل های عملیاتی

– آموزش

– بازنگری ایمنی پیش راه اندازی

– یکپارچگی مکانیکی و تضمین کیفیت

– فعالیت های کار ایمن (مجوز کار گرم)

– مدیریت تغییر

– بررسی رویدادهای فرایندی

– کنترل و پاسخ در شرایط اضطراری

– ممیزی انطباق

( نکته۱ : بر اساس استاندارد اوشا، به یازده عنصر فوق، سه عنصر دیگر شامل؛ مشارکت کارکنان، پیمانکاران و اسرار تجارت نیز افزوده می شود. )

( نکته۲ : در مراجع مختلف، ممکن است با تعداد المان هایی بیشتر از تعداد فوق مواجه شوید. اما، کلیت و اصل مدارک یکدیگر را تأیید می کنند و از این بابت نگرانی نداشته باشید. )

صنایع فرایندی بواسطه استفاده از انواع مختلف مواد شیمیایی خطرناک، همواره با خطر نشت، رهایش و انفجار این مواد شیمیایی رو به رو هستند. به همین علت اجرای سیستم مدیریت ایمنی فرایند (PSM) برای افزایش سطح ایمنی و کاهش رخداد حوادث لازم و ضروری است.

برای ایجاد هر یک از موارد یازده گانه مدیریت ایمی فرایند (PSM) نیاز به تشکیل یک تیم تخصصی در سازمان می باشد. با مرور لیست فوق مشاهده می شود، برخی از عناصر بطور جداگانه ( و نه در ارتباط با سایر عناصر ) در سازمان ها به مرحله اجرا در می آید. بعنوان مثال می توان به عنصر “آنالیز خطرات فرایندی“، “دستورالعمل های عملیاتی”، “آموزش”، “ممیزی” و… اشاره کرد. اما از آنجایی که هر یک از این عناصر بصورت جداگانه و اصطلاحأ جزیره ای اجرا می شوند، اثربخشی کامل خود را نخواهند داشت. بعنوان نمونه، یکی از سیستم های مهم در اجرای مدیریت ایمنی فرایند (PSM)، سیستم “ارزیابی ریسک” است، که بعنوان بخشی از عنصر دوم یعنی “آنالیز خطرات فرایندی” اجرا می شود. سیستم ارزیابی ریسک می بایست با سیستم هایی دیگر از جمله “تجزیه و تحلیل حوادث”، “مدیریت تغییر” و… تعامل و همپوشانی داشته باشد. بطوریکه از آن ها ورودی گرفته و به آن ها نیز ورودی بدهد. اما غالبأ مشاهده می شود هیچ نوع مکانیزمی برای ارتباط میان این سیستم ها وجود ندارد و در واقع هر یک بصورت جدای از دیگری فعالیت می کنند. باید در نظر داشت، جهت دستیابی به هدف سیستم مدیریت ایمنی فرایند (PSM)، باید نگاه ویژه ای به تعامل و ارتباط میان عناصر داشت.

در این بخش، به معرفی اجمالی هر یک از عناصر سیستم مدیریت ایمنی فرایند (PSM) خواهیم پرداخت.

– مدیریت ایمنی فرآیند (PSM) / اطلاعات ایمنی فرآیند:

اطلاعات ایمنی فرایند باید شامل اطلاعاتی در مورد خطرات مواد شیمیایی، دانش فنی فرایند و تجهیزات فرایند باشد. این اطلاعات می بایست توسط کارفرما در بخش “آنالیز خطرات” مورد استفاده قرار گیرد.

حداقل اطلاعات مورد نیاز در رابطه با مواد شیمیایی باید شامل؛ سمیت، خورندگی، حد مجاز تماس، واکنش دهی و… باشد.

حداقل اطلاعات دانش فنی شامل؛ بازه های بیشینه و کمینه دما، فشار، جریان و خصوصیات شیمیایی فرایند می باشد.

حداقل اطلاعات مربوط به تجهیزات فرایند شامل؛ سیستم تهویه، موازنه مواد و انرژی، کدها و استانداردهای طراحی، طبقه بندی الکتریکی و… است.

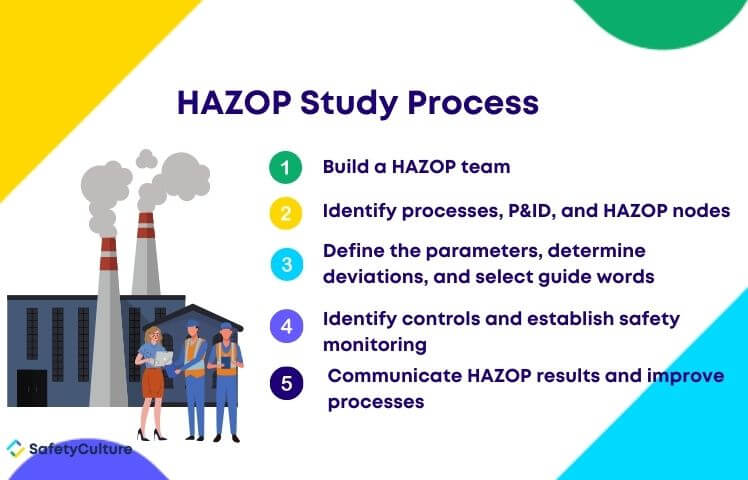

– مدیریت ایمنی فرآیند (PSM) / آنالیز خطرات فرآیندی

کارفرما موظف به اجرای آنالیز اولیه خطرات فرایندی برای تمامی فرایندهای تحت پوشش می باشد.

روش انتخابی جهت آنالیز خطرات فرایند می بایست متناسب با وسعت و پیچیدگی فرایند بوده و توانایی شناسایی، ارزشیابی و کنترل خطرات را داشته باشد.

اولویت بندی فعالیت ها بمنظور اجرای آنالیز خطرات، وابسته به مواردی از قبیل تعداد افراد در معرض، میزان خطرات فرایند، طول عمر فرایند و… می باشد.

جهت شناسایی خطرات فرایند، کارفرما می بایست حداقل از یکی از روش های زیر بهره ببرد.

● HAZOP

● What-If

● FMEA

● FTA

● PHA

● Check list

آنالیز خطرات فرایند باید شامل موارد زیر باشد؛

● جانمایی تأسیسات

● فاکتورهای انسانی

● خطرات فرایند

● شناسایی رویدادهایی با پتانسیل احتمالی برای رخداد فجایع

● کنترل های مهندسی و اداری موجود و مورد نیاز

●پیامدهای ناشی از شکست کنترل های مهندسی و اداری

اجرای آنالیز خطرات فرایندی باید توسط یک تیم واجد صلاحیت و آموزش دیده صورت گیرد و همچنین این تیم می بایست شامل حداقل یک نفر از افرادی باشد که نسبت به فرایند مورد بررسی اشراف کامل دارد.

برنامه آنالیز خطرات فرایندی باید در فواصل ۳ تا ۱۰ سال ( حتی اگر تغییری در فرایند رخ نداده باشد) مورد بررسی و ممیزی قرار گیرد.

کارفرما موظف به ایجاد سیستمی جهت رسیدگی سریع به پیشنهادات مطرح شده در آنالیز خطرات فرایندی می باشد. همچنین این سیستم باید نسبت به مستندسازی یافته ها و برقراری ارتباط میان تیم بررسی و واحدهای دیگر از جمله عملیات، تعمیرات و… توانایی کافی را داشته باشد.

– مدیریت ایمنی فرآیند (PSM) / دستورالعمل های عملیاتی

کارفرما موظف است، نسبت به تدوین آیین نامه های عملیاتی مکتوب اقدام نماید. این آیین نامه ها شامل دستورالعمل هایی جهت انجام ایمن فعالیت ها می باشد.

آیین نامه های عملیاتی می بایست موارد زیر را مد نظر قرار دهد؛

● مراحلی برای فاز های عملیاتی نظیر؛ راه اندازی، عملیات عادی، عملیات موقت، توقف اضطراری، عملیات اضطراری و…

● محدوده های عملیاتی ( پیامدهای انحراف، مراحل مورد نیاز برای اصلاح یا اجتناب از انحراف )،

● ملاحظات ایمنی و بهداشتی،

آیین نامه های عملیاتی باید برای استفاده واحدهای مختلف از جمله عملیات، تعمیرات و… براحتی قابل دسترس بوده و همچنین می بایست در مواقع ضروری مورد بازنگری قرار گیرند.

– مدیریت ایمنی فرآیند (PSM) / مشارکت کارکنان

کارفرما می بایست در اجرای آنالیز خطرات فرایندی و توسعه سایر اجزای سیستم مدیریت ایمنی فرایند، با کارکنان مشورت نموده و امکان دسترسی ایشان به اطلاعات را فراهم نماید. همچنین کارفرما می بایست جهت مشارکت دادن کارکنان، نسبت به تهیه یک متن مکتوب اقدام نماید.

– مدیریت ایمنی فرآیند (PSM) / آموزش

هر فردی که به هر طریقی درگیر با فرایند می باشد و یا پیش از آن که درگیر فرایندی جدید شود، می بایست در مورد اصول کلی فرایند و همچنین آیین نامه های عملیاتی تحت آموزش قرار گیرد. تمرکز آموزش ها باید بر موضوعاتی همچون؛ خطرات ایمنی و بهداشتی فعالیت، روش های ایمن انجام کار، اقدامات لازم در شرایط اضطراری و… باشد.

همچنین کارفرما موظف است در بازه های حداکثر سه ساله نسبت به بازآموزی کارکنان اقدام نماید. تعداد و نوع آموزش ها و باز آموزی ها می بایست با مشورت کارکنان درگیر در فرایند تعیین گردد.

کارفرما می بایست نسبت به ثبت و مستند کردن آموزش های صورت گرفته اقدام نماید. مستندات آموزش باید شامل مواردی نظیر؛ هویت افراد آموزش دیده، تاریخ آموزش، عنوان آموزش، میزان اثربخشی آموزش و… باشد.

این بند از استاندارد در مورد پیمانکارانی که بطور ویژه روی فرایند و یا در نزدیکی آن فعالیت می نمایند، صادق می باشد و در مورد پیمانکارانی مانند خدمات که فعالیت ایشان تأثیری بر فرایند ندارد، صادق نیست.

کارفرما باید برنامه های مربوط به ایمنی پیمانکار را دریافت نموده و مورد بررسی و ارزشیابی قرار دهد. همچنین کارفرما موظف است، پیمانکاران را از خطرات بالقوه مرتبط با فعالیت ایشان از قبیل حریق و انفجار، مواد سمی و… آگاه نماید.

کارفرما باید شیوه های کار ایمن مریوط به پیمانکاران را تهیه و اجرا نماید و بصورت دوره ای عملکرد پیمانکار را نسبت به تعهدات خود مورد بررسی قرار دهد. همچنین کارفرما می بایست یک دفتر برای ثبت جراحات و بیماری های مربوط به کارکنان پیمانکار تهیه نماید.

پیمانکار باید تضمین دهد که تمامی کارکنان در رابطه با روش ایمن اجرای کار آموزش های مورد نیاز را دریافت کرده است.

پیمانکار باید ضمانت کند که کارکنان از خطرات مرتبط با فعالیت خود آگاهی دارند و نسبت به آن و همچنین نسبت به واکنش در شرایط اضطراری آموزش های لازم را دیده اند.

– مدیریت ایمنی فرآیند (PSM) / بازنگری ایمنی پیش راه اندازی

کارفرما می بایست برای تأسیسات جدید و یا تأسیساتی که بطور قابل ملاحظه ای تحت تغییر قرار گرفته اند، قبل از راه اندازی، یک بررسی ایمنی پیش از راه اندازی انجام دهد.

بررسی ایمنی پیش راه اندازی باید موارد زیر را تأیید کند؛

● تجهیزات منطبق بر الزامات و ویژگی های طراحی می باشد.

● آیین نامه های مربوط به عملیات، ایمنی، تعمیر و نگهداری، واکنش در شرایط اضطراری و… در محل های مناسب و تعیین شده قرار داشته و نگهداری می شوند.

● در رابطه با تأسیسات و تجهیزات جدید، آنالیز خطرات اجرا شده و الزامات ایمنی مورد نیاز قبل از شروع فرایند اجرا شده اند.

● هر یک از کارکنان درگیر در فرایند، آموزش های لازم را بطور کامل طی کرده اند.

– مدیریت ایمنی فرآیند (PSM) / یکپارچگی مکانیکی و تضمین کیفیت

دامنه کاربرد این بند از استاندارد شامل موارد زیر می باشد؛

● پمپ

● مخازن تحت فشار

● مخازن ذخیره

● کنترلر ها (مانند؛ آلارم، اینترلاک و…)

● پایپ ها و اجزای آن

● سیستم قطع اضطراری

● تجهیزات تخلیه و رهاسازی

کارفرما موظف است، برای حفظ یگپارچگی تجهیزات فرایند نسبت به تدوین یک آیین نامه عملیاتی مکتوب اقدام نماید.

کارفرما می بایست هر فرد درگیر در این بند استاندارد را نسبت به خطرات موجود و آیین نامه های شغلی آن تحت آموزش قرار دهد تا نسبت به اجرای ایمن فعالیت مورد نظر اطمینان حاصل نماید.

کارفرما باید با تهیه آیین نامه های بازرسی و تست تجهیزات، نسبت به انجام فعالیت های بازرسی اقدام نماید.

کارفرما موظف است اجرای هر نوع بازرسی و تست تجهیزات را مستند نموده و نگهداری نماید.

کارفرما باید نسبت به رفع نواقص و مشکلات تجهیزات که در حین تست مشخص شده است، در زمان مناسب اقدام نماید.

در ساخت تجهیزات و دستگاه ها، کارفرما باید تضمین نماید که تجهیزات بگونه ای ساخته شده اند که برای استفاده جهت فعالیت و در مکان مورد نظر، مناسب می باشند.

– مدیریت ایمنی فرآیند (PSM) / فعالیت های کار ایمن (مجوز کار گرم)

برای اجرای فعالیت کار گرم، کارفرما موظف به صدور مجوز مربوطه جهت اجرای ایمن کار می باشد. در مجوز صادره می بایست تاریخ و ساعت انجام کار گرم، واحد انجام دهنده کار، الزامات پیشگیری از حریق و نام تجهیزی که کار گرم روی آن انجام می شود، مستند شده باشد.

کارفرما موظف است، این مجوز را تا پایان کار نگهداری نماید.

مدیریت ایمنی فرآیند

مدیریت ایمنی فرآیند

– مدیریت ایمنی فرآیند (PSM) / مدیریت تغییر

کارفرما می بایست آیین نامه های مکتوب جهت اجرای مدیریت تغییر (بجز جایگزینی با مشابه) را ایجاد نماید. این آیین نامه در مورد مواد شیمیایی فرایند، دانش فنی، تجهیزات فرایند و تغییرات تأثیرگذار بر فرایند می باشد.

آیین نامه مدیریت تغییر باید اطمینان دهد که موارد زیر مورد توجه قرار گرفته است؛

● زمان مورد نیاز برای تغییر

● اساس فنی برای تغییر پیشنهاد شده

● الزامات قانونی

● اثر تغییر بر ایمنی و بهداشت

کارکنانی که متأثر از تغییر در فرایند می باشند، باید قبل از شروع فرایند نسبت به تغییر انجام شده و خطرات آن آموزش دیده و آگاه شوند.

– مدیریت ایمنی فرآیند (PSM) / بررسی رویدادهای فرایندی

کارفرما می بایست هر رویدادی که منجر به رهایش یک ماده خطرناک شده است و یا می توانست منجر به رهایش شود را مورد بررسی قرار دهد. انجام بررسی باید حداکثر تا ۴۸ ساعت بعد از رخداد انجام شود.

برای بررسی رویداد باید از یک تیم مجرب و آموزش دیده شامل یک نفر آشنا به فرایند، افراد درگیر در رویداد و سایر متخصصین مرتبط با نوع رویداد، استفاده شود و در پایان بررسی باید نسبت به تهیه گزارش که شامل موارد زیر باشد، اقدام گردد.

● تاریخ وقوع رویداد

● تاریخ شروع بررسی

● شرح رویداد

● فاکتورهای تأثیرگذار

● پیشنهادات

کارفرما باید سیستمی را استقرار دهد تا در اسرع وقت به یافته های بررسی رسیدگی شود و آن ها را حل و فصل نماید. بررسی رویداد و اقدامات صورت گرفته در مورد آن می بایست مستند شود.

کارفرما می بایست گزارش بررسی حادثه را در اختیار تمام افرادی که به نوعی می توانند از آن بهره ببرند، قرار دهد.

گزارشات بررسی رویداد باید برای حداقل ۵ سال نگهداری شوند.

– مدیریت ایمنی فرآیند (PSM) / کنترل و پاسخ در شرایط اضطراری

کارفرما موظف است نسبت به تهیه و تدوین یک برنامه واکنش در شرایط اضطراری برای کل مجموعه اقدام نماید. این برنامه باید شامل آیین نامه هایی در رابطه با کنترل رهایش های کوچک باشد.

– مدیریت ایمنی فرآیند (PSM) / ممیزی انطباق

کارفرما جهت اطمینان از مناسب بودن و کارایی آیین نامه های این استاندارد، می بایست در فواصل زمانی حداکثر ۳ ساله، نسبت به ممیزی سیستم اقدام نماید. این ممیزی باید توسط فرد / افرادی آشنا به فرایند اجرا گردد و بعد از آن می بایست نسبت به تهیه گزارش ممیزی اقدام شود.

کارفرما باید در اسرع وقت نسبت به پاسخ مناسب در مورد هر یک از نقص های مشخص شده توسط ممیزی، اقدام نماید.

کارفرما موظف به نگهداری دو ممیزی اخیر می باشد.

– مدیریت ایمنی فرآیند (PSM) / اسرار تجارت

کارفرما موظف است تمام اطلاعات لازم برای ایجاد سیستم مدیریت ایمنی فرآیند را در اختیار افراد مسئول قرار دهد. این افراد می توانند شامل؛ افراد مسئول گردآوری اطلاعات ایمنی فرایند، افراد تیم آنالیز خطرات، افراد کمیته تدوین آیین نامه های عملیاتی، افراد تیم بررسی رویداد و… باشند.

+ نوشته شده در جمعه بیست و ششم مرداد ۱۳۹۷ ساعت 11:57 توسط صمد فرهادی

|

.png)