ایمنی در مخازن ذخیره مواد شیمیایی

واحدهای نفت و گاز برای نگهداری نفت خام و گاز و نیز انبار کردن فرآورده های نفتی گوناگون, نیاز به تعداد بسیاری مخزن دارند. تعداد این مخازن به عواملی چند, چون دوری و نزدیکی واحد به منابع تامین کننده نفت خام, تعداد و ظرفیت واحدهای پالایش, تنوع فرآورده های تولیدی و سرانجام چگونگی انتقال و پخش فرآورده ها بستگی دارد.

در صنایع شیمیایی, مواد ارزشمند مانند بنزین یا گاز مایع, طی فرآیندهای مختلفی از مواد شیمیایی خام, مانند نفت خام جدا می شوند یا از آنها به وجود می آیند.

چند راه برای انتقال مواد خام از منابع تامین کننده به واحد فرآیندی وجود دارد که بر حسب مورد و شرایط, از یکی از آنها مانند خطوط انتقال یا تانکر استفاده می گردد.

همچنین محصولات تولیدی نیز به روش های مختلف به بازار داخلی یا خارجی عرضه می شوند.

به دلایل زیادی از جمله یکسان کردن کیفیت محصول, اندازه گیری حجم محصول جهت فروش, امکان بارگیری و انتقال به تانکر یا کشتی در حداقل زمان ممکن و … سبب می شود تا مواد محصول را بعد از تولید, در مخازن یا تانک های مناسب ذخیره نمایند.

از اصطلاح تانک برای ظروف ذخیره سازی بزرگ با کاربرد جابجا کردن, ذخیره سازی, اندازه گیری و حمل و نقل مایعات استفاده می گردد.

واحدهای نفت و گاز برای نگهداری نفت خام و گاز و نیز انبار کردن فرآورده های نفتی گوناگون, نیاز به تعداد بسیاری مخزن دارند. تعداد این مخازن به عواملی چند, چون دوری و نزدیکی واحد به منابع تامین کننده نفت خام, تعداد و ظرفیت واحدهای پالایش, تنوع فرآورده های تولیدی و سرانجام چگونگی انتقال و پخش فرآورده ها بستگی دارد.

در صنایع شیمیایی, مواد ارزشمند مانند بنزین یا گاز مایع, طی فرآیندهای مختلفی از مواد شیمیایی خام, مانند نفت خام جدا می شوند یا از آنها به وجود می آیند.

چند راه برای انتقال مواد خام از منابع تامین کننده به واحد فرآیندی وجود دارد که بر حسب مورد و شرایط, از یکی از آنها مانند خطوط انتقال یا تانکر استفاده می گردد.

همچنین محصولات تولیدی نیز به روش های مختلف به بازار داخلی یا خارجی عرضه می شوند.

به دلایل زیادی از جمله یکسان کردن کیفیت محصول, اندازه گیری حجم محصول جهت فروش, امکان بارگیری و انتقال به تانکر یا کشتی در حداقل زمان ممکن و … سبب می شود تا مواد محصول را بعد از تولید, در مخازن یا تانک های مناسب ذخیره نمایند.

از اصطلاح تانک برای ظروف ذخیره سازی بزرگ با کاربرد جابجا کردن, ذخیره سازی, اندازه گیری و حمل و نقل مایعات استفاده می گردد.

به طور کلی مخازن چند وظیفه اصلی به عهده دارند:

- ذخیره مواد اولیه و خوراک واحدها

- ذخیره مواد واسطه تولید شده در فرآیند

- ذخیره فرآورده ها

- ذخیره مواد برای بارگیری و پخش

- همسان نمودن کیفیت محصول

- معیاری جهت اندازه گیری حجم خوراک و محصول تولید شده

تقسیم بندی جامع و یکسانی برای مخازن ذخیره وجود ندارد. طبقه بندی مخازن, می تواند از دیدگاه های متفاوتی مانند شکل هندسی, نوع سیال یا بر حسب فشار بخار ماده ذخیره شده در آن باشد. اما می توان همه مخازن را به دو دسته کلی مخازن روباز و در بسته تقسیم بندی نمود.

گازها, سیالات آتش گیر, مواد شیمیایی خطرناک مانند اسید ها یا بازها و سیالاتی که از خود گازهای سمی منتشر می کنند, باید در مخازن در بسته نگهداری و ذخیره شوند.

از مخازن در بسته, می توان به مخازن با سقف ثابت, مخازن سقف شناور, مخازن کروی, استوانه ای و مخازن سرد اشاره نمود.

از آنجا که مواد مختلف, دارای خواص شیمیایی و فیزیکی مختلفی هستند، شرایط و نحوه مناسب ذخیره سازی آن ها از یکدیگر متفاوت است. به همین جهت انتخاب نوع مناسب اهمیت فراوانی دارد.

از آنجا که مواد مختلف, دارای خواص شیمیایی و فیزیکی مختلفی هستند, شرایط و نحوه مناسب ذخیره سازی آن ها از یکدیگر متفاوت است. به همین جهت انتخاب نوع مناسب مخزن اهمیت فراوانی دارد.

مهمترین پارامترهایی که در انتخاب نوع مخزن ملاک قرار می گیرند, شامل موارد زیر می باشد:

1- فراریت یا به عبارت دیگر فشار بخار

2- سمی بودن

3- میزان آتش گیری ماده مورد نظر

می توان دسته بندی مخازن ذخیره سازی را که بر حسب فشار بخار سیال, صورت گرفته, به طور یکجا مشاهده کرد. در صورتی که فشار بخار ماده مورد نظر زیاد نباشد ولی, ماده مورد نظر, سمی یا آتش گیر باشد, مانند ترکیبات سنگین نفتی, اکریل آمید, دی اتیل پیرو کربنات, دی ایزوپیل فلوئوروفسفات و … از مخازن با سقف ثابت استفاده می گردد که تا حد زیادی نسبت به تاک های باز, ایمنی بیشتری دارند.

موادی چون نفت خام که فشار بخار آنها, کمی زیاد بوده و در حدود نزدیک به psi5/0 می باشد, در مخازن خاصی که مجهز به سقف شناور می باشند, ذخیره می گردند. این نوع از سقف شناور ها, فاقد سقف ثابت بوده و اصطلاح External Floating Roof گفته می شوند. گفتنی است که این مخازن, برای موادی که سمی نبوده یا آتش گیری کمی دارند, مناسب می باشند.

اگر فشار بخار ماده ای در همین محدوده بوده ولی, ماده مذکور سمی یا آتش گیر باشد, از نوع خاصی از مخازن با سقف شناور که دارای یک سقف نیز می باشند, استفاده می گردد.

این نوع مخازن در اصطلاح, Internal Floating Roof گفته می شوند.

در مواردی که فشار بخار ماده مورد نظر در حدود psi50-5/0 باشد, از مخازن تحت فشار, مانند مخازن کروی یا استوانه ای افقی استفاده می گردد. البته, در این محدوده فشاری, مخازن استوانه ای افقی ترجیح داده می شوند ولی, بر حسب شرایط عملیاتی گاهی از مخازن کروی نیز استفاده می گردد و در فشار بخار های بالاتر از psi باید حتماً از مخازن کروی استفاده گردد.

گازهای مایع که دارای نقطه جوش پایین و غالباً زیر صفر درجه سانتیگراد می باشند, در مخازن ویژه ای به نام مخازن سرد ذخیره می گردند. با توجه به پایین بودن دمای جوش این مواد, بیش تر آن ها در دمای عادی محیط به شکل گاز می باشند لذا, برای ذخیره کردن آن ها, دو راه وجود دارد:

الف) در فشار بالا و دمای محیط

ب) در دمای پایین و فشار حدود فشار اتمسفر

از دید اقتصادی و ایمنی, ذخیره سازی به شکل دوم مناسب تر می باشد. از جمله این مواد می توان به اتیلن, بوتادیئن, آمونیاک, پروپان, LPG, نیتروژن و … اشاره نمود.

از دیگر انواع مخازن که کاربرهای کم تری دارند, نوع بیضوی می باشد.

به طور کلی مخازن هر پالایشگاه را بنا به نوع کارشان به چهار دسته تقسیم می کنند:

1- مخزن های نفت خام

انواع گوناگون نفت خام سبک یا سنگین را می توان به طور جدا یا آمیخته, در این مخزن ها ذخیره کرد. مخزن های امروزی نفت خام, سقفی شناور داشته, بیشتر به لوله های مارپیچ بخار, برای گرم کردن نفت خام در فصل زمستان, پروانه های همزن, عمق سنج و … مجهزند.

2- مخزن های واسطه

این مخزن ها, برای دریافت فرآورده های نیم نهایی از یک واحد پالایش, و دادن آن ها به واحدهای دیگر برای انجام گرفتن فرآیندهای دیگر پالایش یا دریافت ترکیبات گوناگون فرآورده های پیش از آمیختگی و انتقال آن ها به مخزن های فرآورده های نهایی به کار برده می شوند.

3- مخزن های فرآورده ها

فرآورده های گوناگون نفتی بنا به مشخصات مورد نظر در این مخزن ها تهیه و به شبکه پخش انتقال داده می شوند.

4- مخزن های بارگیری و پخش

برخی از فرآورده های سبک و سنگین, مانند گاز مایع, روغن موتور, قیر و … که بردن آن ها به جاهای دوردست از راه خطوط لوله, دشوار یا نشدنی است, در مخزن های بارگیری انبار شده, سپس به نفت کش ها یا مخزن دارهای راه آهن منتقل و به محل مصرف فرستاده می گردد.

کار بارگیری معمولاً به وسیله تلمبه انجام می گیرد. اگر فرآورده های نفتی روان باشد و فاصله مخزن تا جای بارگیری زیاد نباشد, با ایجاد اختلاف سطح میان مخزن نقطه بارگیری, مایع با نیروی جاذبه به وسیله نقلیه منتقل می شود. مخزن هایی که در این سرویس هستند, مخزن های بارگیری و پخش خوانده می شوند.

چون نصب مخزن ها در هر پالایشگاه, هزینه سرمایه ای بسیار خواهد برد, در طرح پالایشگاه کوشش می گردد تا شمار و ظرفیت مخزن ها به کمترین حد کاهش یابد برای مثال, شمار و ظرفیت مخزن های واسطه تا حد منظور می شود که بتوان تداوم عملیات و موازنه کار عادی دستگاه ها را حفظ کرد. همچنین با انجام عملیات آمیختگی فرآورده های گوناگون در لوله ها و در مرحله انتقال به مخازن, می توان شمار مخزن های واسطه و فرآورده ها را کاهش داد, به شرطی که میان تولید و انتقال فرآورده ها, موازنه برقرار باشد. این کار نیازمند یک برنامه ریزی دقیق روزانه, هفتگی و ماهانه است.

شیوه قرار گرفتن مخازن در حصار ها

از نظر ایمنی و پیشگیری از خطر سرایت آتش از مخزن ها به واحدهای پالایش و برعکس, در طرح هر پالایشگاه, مخزن های نفت خام و فرآورده های نیمه نهایی و نهایی, دور از محوطه کارخانه ها قرار داده می شوند.

قرارگاه مخزن ها, از گرد آمدن چندین حصار خاکی یا آجری تشکیل می گردد که در هر حصار ممکن است یک یا چند مخزن قرار گرفته باشد.

حصار های خاکی یا آجری, به صورت دایره یا چهار پهلو, با مساحت کافی و ظرفیت متعادل ساخته شده و طرح و ساختمان آن ها برابر استاندارد است.

شمار مخزن ها در یک حصار مشترک

مخزن هایی که ظرفیت آن ها بیش از 6000 متر مکعب است, در گروه های چهارتایی با ظرفیت کل 60000 متر مکعب (بیشترین حد) می توانند در یک حصار قرار گیرند, مخزن هایی که ظرفیت آن ها از 6000 کمتر است, در گروه های دوازده تایی با ظرفیت کل 35000 متر مکعب (بیشترین حدی که می توانند در یک حصار قرار گیرند).

فواصل مخزن ها در یک حصار

برای نفت خام و فرآورده های سبک, فاصله میان مخزن ها برابر نصف قطر مخزن و برای فرآورده های سنگین, یک سوم قطر مخزن منظور می شود.

فواصل مخزن ها در حصار های گوناگون

برای نفت خام و فرآورده های سبک, فاصله دو مخزن برابر با قطر یک مخزن است, برای فرآورده های سنگین فاصله دو مخزن برابر دو سوم قطر یک مخزن در نظر گرفته می شود.

ظرفیت حصار ها

اگر یک مخزن در حصار جا گرفته باشد ظرفیت حصار باید برابر صد در صد ظرفیت مخزن باشد, اگر در دو حصار جا گرفته باشد, ظرفیت حصار باید برابر 80 درصد مجموع ظرفیت مخزن ها باشد. اگر سه مخزن یا بیش تر در حصار جا گرفته باشد, ظرفیت حصار باید برابر با 60 درصد مجموع ظرفیت مخزن های موجود در حصار باشد.

بلندی حصار ها

بلندی حصار ها به ظرفیت آنها ـ که پیش از این به آن ها اشاره شد ـ بستگی دارد. دیوارها, ممکن است خاکی یا آجری باشند ولی باید به طور کامل صاف بوده و فشار مایع را در حالتی که حصار پر است, تحمل کنند.

انواع فرآورده های نفتی را از نظر انباشتن در مخزن ها

به طور کلی فرآورده های نفتی را از نظر انباشتن در مخزن ها می توان به سه دسته تقسیم کرد:

1- فرآورده هایی که فشار بخار آن ها از 5/1 پوند بر اینچ مربع مطلق کمتر است, معمولاً در مخزن های سقف ثابت انبار می شوند.

2- فرآورده هایی که فشار بخار آن ها بیشتر از 5/1 پوند بر اینچ مطلق است, در مخزن های سقف شناور نگهداری می شوند.

3- فرآورده هایی که دارای فشار بخاری زیادتر ـ تا نزدیک 100 پوند بر اینچ مربع ـ هستند, در مخزن های کروی یا استوانه ای تحت فشار, انبار می شوند.

مخزن های سقف ثابت

این نوع مخزن, استوانه ای قائم یا سقف ثابت مخروطی شکل بوده, بر پایه مناسب ترین اندازه قطر و بلندی برای تامین ظرفیت مورد نیاز, استاندارد شده است و برای انباشتن فرآورده های گوناگون نفتی مورد استفاده قرار می گیرد.

فضای موجود جهت نصب مخزن, تحمل فشار خاک زیر مخزن, فراریت فرآورده ای که باید در مخزن انبار گردد, از عوامل مهمی است که باید در نظر گرفته شوند.

مخزن هایی که برای انباشتن مایعات فرار ساخته می شوند, باید بدون منفذ (gas right) بوده و تغییرات فشار میان 6- تا 20 سانتی متر ستون آب را تحمل نمایند. تغییرات فشار به وسیله شیر اطمینان ویژه ای خنثی می گردد. دیگر تجهیزات این نوع مخزن ها, عبارتند از: حوضچه, شیر آب, لوله های مارپیچ بخار, پروانه همزن برای آمیختن فرآورده ها, عمق سنج های خودکار, دما سنج و …

مخزن های سقف شناور

در این مخزن ها, سقف روی مایع شناور بوده و با مایع به بالا و پایین حرکت می کند. معمولاً دو نوع از این مخزن ها بیش از انواع دیگر به کار گرفته می شوند:

1- سقف های ماهی تابه شکل (pan type) : این سطح ها, مسطح بوده, از فولاد ساخته می شوند و دارای پایه های عمودی هستند که به محیط سقف متصل می باشند. نقطه ضعف این سقف ها, این است که به محض سوراخ شدن, غرق می شوند.

2- سقف های خزینه دار (postoon type): که در آن خزینه های جعبه مانند و توخالی, پیرامون سقف نصب شده, آن را شناور کرده است.

برتری این نوع سقف ها, در این است که با سوراخ شدن یک یا چند خزینه, سقف غرق نخواهد شد.

مخزن های فشاری کروی و استوانه ای

مخزن های فشار کروی یا استوانه ای برای مقاومت در برابر فشارهای بالا طراحی شده و ممکن است تا 100 پوند بر اینچ مربع یا بیشتر فشار را تحمل کنند.

این نوع مخزن ها, برای نگهداری بوتان, پروپان, گاز مایع و بنزین های سبک به کار برده می شوند.

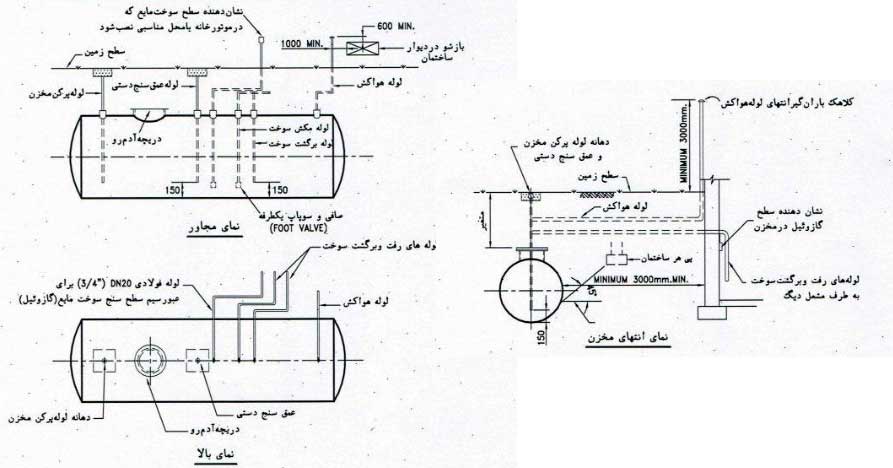

برای آشنایی با نحوه ذخیره مواد به نمونه های زیر توجه کنید:

نفت, محصولات نفتی و سوخت در مخازن استوانه ای با سقف گنبدی (ثابت و متحرک), بوتان و پروپان در مخازن یک یا دو جداره گنبدی با سقف کروی, گوگرد در انبار جامد سر باز, اوره و نیترات آمونیوم در انبار جامد سرباسته, اسید سولفوریک, اسید کلریدریک, اسید فسفریک و اسید نیتریک در مخازن فولادی ضد زنگ با لایه پلاستیکی داخلی (در تماس با اسید), کاستیک و یورتان در مخازن فولادی, کلر در کپسول های فولادی و آمونیاک در مخازن به رنگ روشن ذخیره می شوند.

تهیه فرآورده های نهایی

عملیات تهیه فرآورده های نهایی در مخزن ها شامل دریافت, هم آمیزی, نقل و انتقال, پخش و بارگیری فرآورده ها بوده و این همه نیازمند اندازه گیری دقیق حجمی است هر چند که در برخی از پالایشگاه ها, اندازه گیری به طور دستی و به وسیله نیروی انسانی صورت می گیرد ولی, در پالایشگاه های جدید برای سرعت در کار و جلوگیری از هدر رفتن وقت, مخزن ها را به عمق سنجی های خودکار مجهز می کنند و ارقام اندازه گیری مخزن ها با سیستم های الکترونیکی به اطاق کنترل منتقل می گردد.

انتقال فرآورده ها به شبکه های پخش

چنان چه پیش از این گفته شد همه عملیات در مخزن ها, با اندازه گیری دقیق حجمی همراه است. کنترل کمی فرآورده ها هنگام انتقال به شبکه پخش به وسیله اندازه گیری های دورانی, توربینی یا به وسیله عمق سنج مخزن ها صورت می گیرد. امروزه از اندازه گیری های دورانی, توربینی یا به وسیله عمق سنج مخزن ها صورت می گیرد. امروزه از اندازه گیری های دورانی و توربینی که مقدار کنترل شده را گذشته از نشان دادن, ثبت نیز می کند, استفاده می شود.

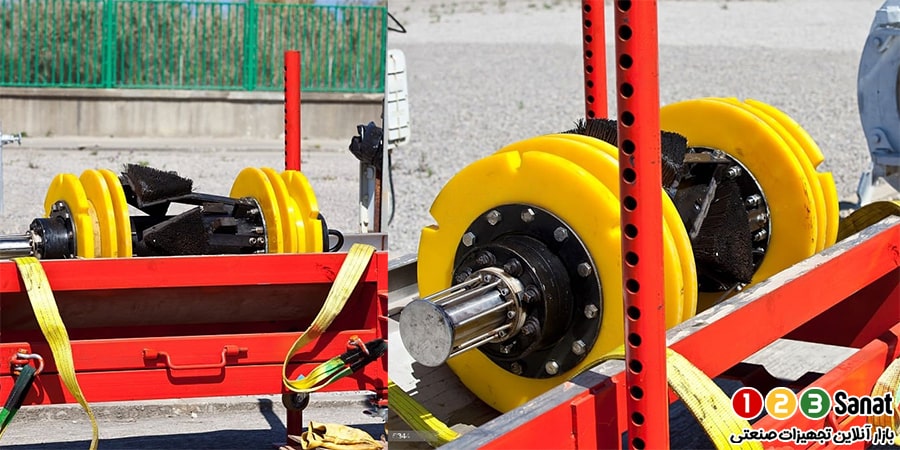

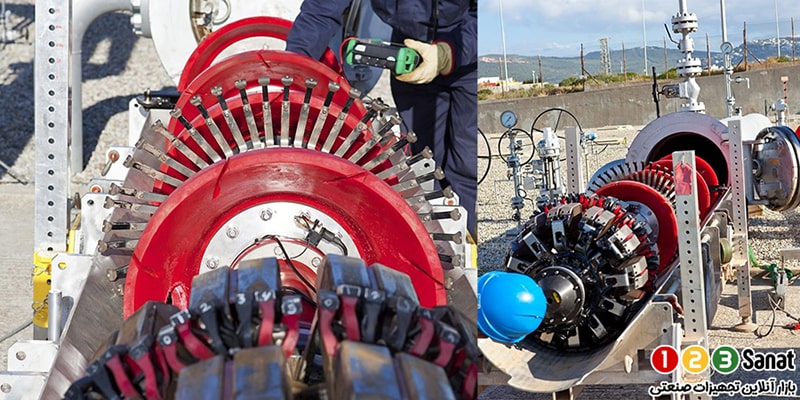

راه دیگر اندازه گیری مواد نفتی, عمق سنجی مخزن ها است, به این شکل که به وسیله نوار عمیق یاب یا میله های فلزی مدرج, موجودی مخزن را پیش و پس از دریافت یا انتقال مواد نفتی اندازه گیری کرده, با استفاده از جدول هایی که ظرفیت مخزن ها را بنا به بلندی درجه بندی کرده است (Tank Calibration Sheet), مقدار دریافت یا انتقال محاسبه می گردد. برای دقت در اندازه گیری حجم, مخزن ها را در هر 5 تا 10 سال یکبار به وسیله تسمه های ویژه ای که پیرامون مخزن ها می کشند و محیط آن ها را در بلندی های گوناگون اندازه گیری می کنند, درجه بندی کرده, جدول صحیحی در دسترس کارکنان قرار می دهند. این کار مدرج مخزن ها, را تسمه کشی (Strapping) می خوانند.

اندازه گیری فرآورده های سنگین مانند روغن خام, قیر, گوگرد و … وزنی است و با توزین به وسیله باسکول صورت می گیرد. وسیله نقلیه پیش و پس از بارگیری, توزین شده و اختلاف دو توزین, و.زن بار را نشان می دهد. همچنین پخش برخی از فرآورده های سبک چون گاز مایع, وزنی است و به همین شکل محاسبه می شود.

از دیدگاه ایمنی, مخزن ها برای دارای تجهیزات زیر باشند:

سقف شناور برای کاهش تبخیر مواد سبک نفتی و جلوگیری از آتش سوزی:

همان طور که بیان شد, مخزن های فرآورده های سبک و فرآورده های سبک و فرار با سقف شناور ساخته می شوند. معمولاً مخزن هایی که فشار بخار مواد نفتی محتوی آن ها میان 5/1 تا 11 پوند بر اینچ مربع مطلق باشد, به سقف شناور مجهزند. این نوع سقف ها از ورود به مخزن و هم آمیزی با بخار های نفتی ممانعت می کنند و از این راه از انفجار و آتش سوزی که گاه ممکن است از جرقه ساکن ایجاد گردد, جلوگیری نمایند. همان طور که می دانیم معمولاً بنزین با درجه حرارت معمولی, بخارات سطحی تولید می نمایند. همان طور که می دانیم معمولاً بنزین با درجه حرارت معمولی, بخارات سطحی تولید می نماید و نقطه اشتغال آن نیز در حدود 40 تا 45 فارنهایت است.

فشار بخار سطحی تولید می نماید و نقطه اشتعال آن نیز در حدود 40 تا 45 درجه فارنهایت است. فشار هوا غلبه کرده و در نتیجه با ایجاد انبساط از طرف باز یا هر منفذی که بالای سطح بنزین باشد, رسوخ پیدا کرده و از آن جا که بخار تولید شده, سنگین تر از هوا است, به طرف پایین جریان می یابد و حتی در اثر جریان هوا, به هر سو نفوذ پیدا کرده و با برخورد جریان انتقالی گرما به طرف بالا نیز منتقل می گردد و این گونه حرکت آزاد بخار بنزین در هر مکان, در اثر وجود یک شعله یا جرقه اصطکاکی, فاجعه ای را به بار می آورد. همچنین اگر مخلوط بخار بنزین با هوا خیلی رقیق شده باشد, به طوری که از نظر حجمی کم تر از 4/1 درصد و بیش تر از 6 درصد نباشد, حالت انفجار به وجود می آید و همیشه امکان این که مخلوط بخار بنزین و هوا به این حد برسد, وجود دارد.

به منظور احتیاط و رعایت اصول ایمنی, مرتب باید تصور شود که این انفجار ممکن است در هر زمان اتفاق افتد.

برای جلوگیری از فرار بخار از سطح بنزین, بهتر است بنزین را همیشه در مخازن سقف شناور نگه داشت. طبیعی است مخازنی که پر از بنزین باشند, قادر به تولید بخار قابل اشتعال نخواهند بود ولی, مخازنی که نیمه پر باشند, ایجاد بخار بنزین کرده و قابل توجه این که در مخازنی که قبلاً محتوی بنزین بوده و به طور کامل خالی شده باشند, خطر ایجاد بخار بنزین آن ها بیش تر از سایر موارد است و به ویژه زمانی که هوا به آن برسد, خطر بزرگی را به همراه خواهد داشت.

گازوئیل نیز یکی دیگر از مشتقات نفت است که بر خلاف بنزین در درجه حرارت معمولی قابل انفجار نبوده ولی هنگامی که گرم شود, با حرارت 60 تا 65 درجه سانتیگراد, بخارهایی تولید می کند که با هوا مخلوط شده و انفجار آمیز است. بخارات گازوئیل نیز مانند بنزین به علت سنگین تر بودن از هوا, همیشه در قسمت های پایین مانند خم ها و ته مخازن, انباشته شده و در منفذهایی که دسترسی به آن ها مشکل یا ناممکن است, باقی می مانند و با یک شعله یا جرقه مانند بخارات بنزین منفجر می شوند.

پیش گیری از این گونه حوادث فقط با رعایت اصول ایمنی در هنگام پر کردن و خالی نمودن مخازن, امکان پذیر است. به خاطر همین دلایل است که قبل از انجام عملیات تعمیر یا جوشکاری روی مخازن خالی بنزین یا گازوئیل و فرآورده های دیگری که بخارات قابل اشتعال تولید می کنند, آن ها را پر از آب می کنند.

رنگ مخزن

مخزن های محصولات سبک و میان تقطیر به رنگ سفید, رنگ آمیزی می شوند تا کمترین گرما را از محیط و انرژی تابشی آفتاب جذب کرده, دمای محتوای مخزن ها در کمترین حد ممکن نگه داشته شود, تا مقدار تبخیر و هدر رفتن مواد سبک نفتی هر چه کمتر شده, شرایط خطرناکی در بالای مخزن پدید نیاید.

خطرهای الکتریسیته ساکن و نکات ایمنی مربوط به آن

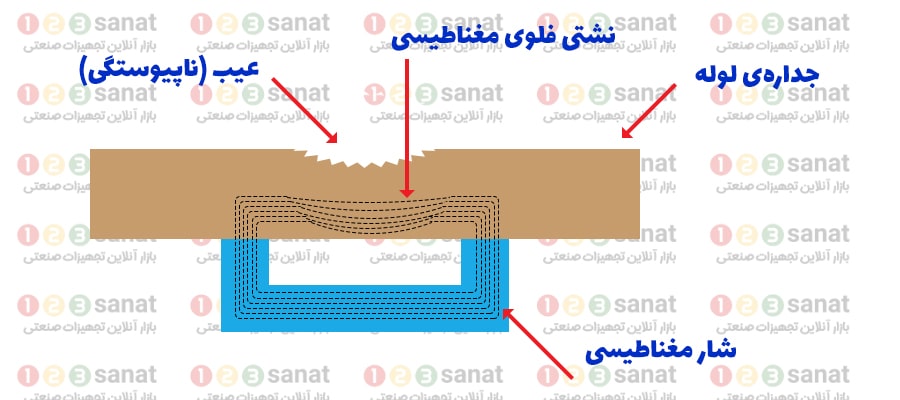

جرقه ناشی از الکتریسیته ساکن به آسانی می تواند در پالایشگاه ها و واحدهای نفت و گاز, انفجار و آتش سوزی ایجاد کند. تقریباً کلیه فرآورده های نفتی مانند بنزین, نفت سفید, سوخت جت, نفت کوره و فرآورده های مشابه در مراحل مختلف پالایش و هنگام جریان یافتن در تلمبه ها, لوله و مخازن, با الکتریسیته ساکن بارور می شوند. مقدار بار الکتریکی آن ها بر حسب نوع محصول, متفاوت است.

به طور کلی در فرآورده هایی که خاصیت هادی بودن بیش تری دارند, مقدار بیش تری الکتریسیته مقاومت بیشتری نشان دهد (فرآورده های تصفیه شده و خالص) معمولاً شدت تولید بار الکتریسیته, به مراتب کم تر است ولی, از آن جا که بار الکتریسیته آن ها به علت مقاوم بودن مایع, به کندی تخلیه می شود, اختلاف پتانسیل بیشتری در آن ها به وجود می آید.

هنگامی که فرآورده های نفتی به مخازن تلمبه می شوند, دو نوع خطر الکتریسیته ساکن به وجود می آید: یکی جرقه هایی که ممکن است در سطح مایع در مخزن تولید شوند و بسیار خطرناک هستند و دیگر آن که در صورت عایق بودن زمین, بار الکتریسیته در مخزن متراکم شود. در حالت دوم, خطر تراکم بار الکتریکی در جداره مخزن با نصب سیم تلفن از بین می رود.

مرتبط بودن مخزن با زمین, به هیچ وجه نمی تواند از خطر اول؛ یعنی, جهش جرقه در سطح مایع, جلوگیری کند بنابراین, تنها راه جلوگیری از انفجار در مخازن, استفاده از سقف شناور و قطع ارتباط هوا با سطح مایعات است. در ضمن مزیت دیگر این گونه مخازن, این است که تشکیل بخارات نفتی به علت تبخیر تا حدود زیادی کاهش می یابد.

برای این که احتمال تولید جرقه در سطح مایع به حداقل برسد, باید از پر کردن مخازن با سرعت زیاد و ریختن مایع از بالا که ایجاد تلاطم در سطح مایع می کند, خودداری شود. بار الکتریسیته ای که به هنگام پر شدن مخزن تولید می شود, پس از ساکن شدن مایع مخزن در مدت چند ثانیه تا حدود دو ساعت تخلیه می شود و پس از آن, خطر تولید جرقه از بین می رود.

برخی نکات ایمنی در مورد الکتریسیته ساکن وجود دارد که توجه به آنها می تواند از وقوع رخدادهای خسارت بار جلوگیری کند از جمله:

هنگام اندازه گیری مایعات در مخازن به وسیله نوار عمق یاب, مسئول اندازه گیری باید پیش از هر چیز, با تماس دست به نرده مخزن, بار الکتریکی را که احتمالاً با خود حمل می کند, به زمین تخلیه و سپس دریچه مخزن را باز کند. همچنین در مدتی که نوار عمق یاب, از درون لوله عمق یابی به پایین فرستاده می شود, باید نوار با جداره لوله در تماس باشد تا از ایجاد جرقه هنگام برخورد وزنه عمق یاب به سطح مایع, جلوگیری شود.

کارکنان باید از پوشیدن کفش های لاستیکی یا تخت لاستیکی که عایق الکتریسیته است, خودداری کنند زیرا, در این حالت بدن آن ها همیشه حامل بار الکتریسیته است و در لحظه برخورد دست یا بدن به یک جسم هادی, ایجاد جرقه می کند که ممکن است در محوطه های خطرناک, موجب انفجار و آتش سوزی شود. این خطر, به ویژه در هوای خشک یا هنگام رعد و برق, شدت می یابد.

هنگامی که لوله های لاستیکی برای بخار زدن یا شست و شوی مخازن برج ها و ظروف پالایش مورد استفاده قرار می گیرند, باید انتهای لوله در محل ورود آب یا بخار به مخزن, با بدنه مخزن به طور کامل مرتبط باشد تا از ایجاد اختلاف پتانسیل با مخزن جلوگیری شود.

هنگام پر کردن بشکه یا ظروف فلزی از مایعات نفتی, باید دقت شود که سر لوله حتماً با بدنه در تماس باشد. از ایستادن در نزدیکی نقاطی که بخار, از لوله یا ظرف, متصاعد می شود و در فضا ابر تشکیل می دهد, خودداری شود زیرا, ممکن است بار الکتریسیته در بدن, القا شده و به محض تماس دست یا بدن با هر شیئی که با زمین ارتباط دارد, جرقه ایجاد شود. به طور کلی, بخار مزبور یا بخاری که ذرات زنگ فلز با خود حمل می کند, هنگام پخش در فضا, الکتریسیته ساکن تولید می کند و چنانچه فردی در نزدیکی این محل, قرار گیرد و کفش تخت لاستیکی پوشیده یا روی تخته ای ایستاده باشد, مقداری بار الکتریسیته با خود حمل می کند و خطر جرقه انفجار به وجود می آورد. لذا, باید توجه داشت که افراد یا اشیایی که نسبت به زمین, عایق هستند در مجاورت جت های بخار قرار نگیرند.

جت یا فواره بخار می تواند الکتریسیته ساکن کرده و برقی که به این ترتیب تولید می شود, اگر به یک جسم عایق برخورد کند, در آن ذخیره شده و در تماس با یک جسم هادی, به صورت جرقه تخلیه می شود که می تواند به اشتعال مواد نفتی منجر شود.

در مواردی که مواد نفتی ذخیره شده در یک مخزن با هوا مخلوط شده است, باید توجه داشت که بخار زدن در مخزن باعث تولید جرقه و انفجار مخلوط نشود. برای جلوگیری از خطر الکتریسیته ساکن, باید لوله بخار زنی همچنین مخزن یا وسیله ای که باید با بخار تمیز و گاز زدا شود, با یک سیم به زمین متصل شود تا برق ایجاد شده در آن ها به زمین تخلیه گردد. بر پایه پژوهش های انجمن نفت ایالات متحده آمریکا, 10 درصد از انفجار ها و حریق هایی که از الکتریسیته ساکن ایجاد شده, مربوط به کاربرد نادرست بخار بوده است لذا, لازم است که کلیه احتیاط های لازم به هنگام بخار زنی یا گاز زدایی از یک دستگاه, به عمل آید.

در مخزن ها, خطرهای الکتریسیته ساکن را که به هنگام نقل و انتقال مواد نفتی و در شرایط ویژه ایجاد می شود, نباید از نظر دور داشت. هنگام نقل و انتقال مواد نفتی دو عامل سبب بارور شدن مخزن با الکتریسیته ساکن می گردد, یکی پخش شدن مایعات به قطرات کوچک, دیگری اصطکاک مایعات هنگام جریان در خطوط لوله. پس از ورود مایع به مخزن و بارور شدن مخزن از دو راه بالا, حتی جرقه کوچکی در آمیزه بخارات نفتی و هوای موجود در بالای مخزن, سبب انفجار و آتش سوزی می شود.

الف) پخش شدن مایعات به قطرات کوچک

این حالت وقتی پدید می آید که مایع از بالای مخزن وارد و به سوی پایین ریزش کند. در هنگام ریزش, بر سطح مایع قطرات ریز پدید می آید. همچنین در مخزن هایی که دارای نازل های هم آمیزی هستند, اگر پیش از بالا آمدن سطح مایع به حد کافی, جریان مایع در نازل برقرار گردد, فوران جت سبب شکسته شدن سطح مایع و تولید قطرات و در نتیجه بارور شدن مخزن با الکتریسیته ساکن می گردد. به این سبب نباید مخزن ها را از بالا پر کرد. به همین منظور نازل های هم آمیزی باید بار کرد که سطح مایع در مخزن کمی بالاتر از نازل باشد.

ب) اصطکاک مایعات هنگام جریان در خطوط لوله

علل ایجاد الکتریسیته ساکن از این راه کمی پیچیده است ولی, به طور کلی می توان گفت که وقتی الکتریسیته ساکن تولید می شود که هیدروکربورها با نا خالصی هایی چون مقدار کمی اسید, آب و مواد معدنی همراه باشند. با زیاد شدن سرعت جریان تنها عامل موثر ایجاد الکتریسیته ساکن نیست, بلکه عوامل شناخته و ناشناخته دیگری نیز هستند که هر یک سهمی در تولید آن دارند.

الکتریسیته ساکن وقتی خنثی می شود که جریان مواد نفتی بدون بار الکتریکی یا دارای دو بار بسیار کم وارد مخزن شود, یا به همان نسبتی که بار الکتریکی تولید می شود, به تدریج از بدنه مخزن به وسیله سیم به زمین تخلیه شود.

حد نصاب قابلیت انفجار بخارات نفتی در مخزن ها, میان 2 تا 15 درصد وزنی غلظت هیدروکربور در آمیزه هوا و بخارات موجود در مخزن است و این شرایط, معمولاً هنگامی که مخزن خالی یا در حال خالی شدن است به وجود می آید. به همین سبب لازم است که این مخزن ها در آغاز با سرعتی کم پر شوند تا از تراکم الکتریسیته ساکن و جرقه زدن جلوگیری گردد.

مخزن های نفت خام و بنزین سبک و نیز مخزن های نفت گاز و فرآورده های سنگین از این نقطه نظر ایمن تر هستند, در گروه نخست درصد غلظت هیدروکربور در آمیزه بخارات, بیش تر از بیش ترین حد غلظت قابل انفجار بوده و در گروه دوم از کمترین حد, کم تر است. بر عکس مخزن های نفتی سنگین و نفت سفید از این نظر خطرناکترند زیرا, هنگامی که مخزن خالی است, درصد هیدروکربور در فضای بخار در حد نصاب قابل انفجار می باشد. بسیار خطرناک خواهد بود. به طور خلاصه می توان گفت که انفجار به دو سبب صورت می گیرد: یکی در صورتی که الکتریسیته ساکن تولید شود و دیگر هنگامی که در مخزن, آمیزه بخارات قابل انفجار موجود باشد.

اگر احتمال داده شود که بخارات قابل انفجار در مخزن موجود است, نکته های زیر باید رعایت گردد:

مخزن ها نباید از بالا پر شوند, از دمیدن هوا در خطوط لوله به سوی مخزن خودداری گردد.

تلمبه کردن مواد نفتی به مخزن در آغاز, با سرعتی کم انجام شود, تا هنگامی که این مخزن ها حال پر شدن هستند, نباید موجودی آن ها به وسیله نوار یا میله های فلزی اندازه گیری شود زیرا, احتمال دارد که شخص حامل نوار عمق سنج, با خود بار الکتریسیته داشته باشد و با تماس نوار به دیواره مخزن, جرقه ساکن تولید گردد.

سیم اتصال به زمین (Ear thing wire)

دیواره همه مخزن ها, باید به وسیله سیم به زمین متصل شود. ابتدا چاله ای به عمق کافی تا آن جا که به رطوبت طبیعی زمین برسد, حفر می شود. سپس یک سیم مسی یا نقره ای یا آلومینیومی چند لا با مقاومت الکتریکی کم را به یک صفحه مسی یا پرچ یا جوش دادن, اتصال داده و صفحه مذکور را به صورت تیغه ای در چاله قرار می دهند و اطراف آن را توسط خاک, خاک زغال و نمک طعام یا جوش شیرین تا روی صفحه مسی شفته می کنند و بقیه چاله را با خاک پر می کنند. کار این سیم, هدایت بار الکتریسیته ساکن از مخزن به زمین و جلوگیری مصون باشد و سالی یک بار توسط شخص آگاه مورد بررسی و آزمایش قرار گیرد تا در صورتی که مقاومت آن در اثر اکسیداسیون زیاد شده باشد, تعویض یا رفع عیب گردد.

برای حفظ دستگاه ها و وسایل فلزی از خطرات الکتریسیته ساکن, اتصال این وسایل به زمین, بسیار ضروری است. همانطور که بیان شد, یک سر سیم مسی را به دستگاه و سر دیگر آن را, به لوله یا میله ای که در عمق خاک کار گذاشته شده است, وصل می کنند. لوله های آب زیرزمینی نیز, وسیله بسیار موثری برای تخلیه الکتریکی به زمین است. متصل بودن وسایل فلزی و ادوات الکتریکی به زمین از دو نظر مهم است:

الف) پیشگیری از خطر آتش سوزی: هم زمان با القاء بار الکتریسیته ساکن در اشیا فلزی, تخلیه الکتریکی به زمین نیز صورت می گیرد و به این ترتیب, تراکم الکتریسیته ساکن در شیئی فلزی و خطر تولید جرقه در اثر تماس با بدن انسان یا اشیا دیگری که با زمین ارتباط دارند, از بین می روند و در نتیجه, خطر آتش سوزی, به کمترین میزان خود می رسد.

⇐ حتما بخوانید: روش های ذخیره سازی گازها در مخازن جهت انتقال

ب) ایمنی افراد و وسایل: به منظور حفظ جان افرادی که با وسایل برقی سروکار دارند و همچنین جلوگیری از آسیب دیدن وسایل برقی, لازم است کلیه ادوات و وسایل برقی به وسیله سیم با زمین مرتبط باشند.

جریان الکتریسیته, مانند جریان گازها و مایعات در لوله های تحت فشار سعی می کند در مسیر خود راهی به خارج پیدا کند اما, وجود عایق ها, مانع از انحراف جریان الکترون ها است. حال اگر روکش عایق سیم, معیوب باشد و قسمتی از سیم لخت به شیئی فلزی اتصال پیدا کند, جریان برق با آن شی برقرار می شود و اگر بدن انسان با شی مزبور, تماس پیدا کند, ممکن است موجب وارد آمدن شوک الکتریکی و مرگ شود.

محافظت مخزن ها از آتش و اطفاء حریق آنها

از نظر ایمنی و پیشگیری از خطرات آتش سوزی, مخزن های سقف شناور بر مخزن های سقف ثابت, برتری بسیاری دارند زیرا, احتمال روی دادن آتش سوزی در این مخزن ها, کمتر و در صورت پیش آمدن این خطر, مهار کردن و مبارزه با آتش, به مراتب آسانتر است.

از آنجا که سرعت کار در مبارزه با آتش سوزی یک مخزن بزرگ نفتی اهمیتی بسیار دارد و اگر در دقایق نخستین, آتش سوزی مهار نشود, بیم آتش گرفتن مخزن خواهد بود, مخزن های نفتی باید با وسایل و تجهیزات ثابت مبارزه با آتش, مجهز شوند تا در موارد آتش سوزی بتوان در کمترین زمان از گسترش آتش جلوگیری و آن را خاموش کرد. از بهترین موادی که تا کنون برای خاموش کردن آتش در مخزن ها مورد استفاده قرار گرفته اند, یکی کف ضد حریق (Foam) و دیگر پودر خشک (Dry Powder) است. پودر خشک را با مخزن های متحرک آتش نشانی, به محل آتش گرفته آورده, به وسیله لوله های بلند پلاستیکی و با فشار روی مخزن می پاشند, ولی کف ضد حریق را به وسیله وسایل و تجهیزاتی که روز مخزن ها نصب شده, به درون مخزن تزریق می کنند.

کار تزریق کف به مخزن از دو راه انجام می گیرد:

1- تزریق کف از بالای مخزن (Foam chamber): کف ضد آتش سوزی به وسیله تلمبه از مخزن متحرک به سیستم کف رسانی که به طور ثابت روی هر مخزن از نوع سقف ثابت نصب شده, منتقل گردیده, در بالای مخزن وارد جعبه پخش کف (Foam Drum) می گردد. این جعبه, روی سقف مخزن نصب شده و کف ضد آتش از این جعبه و از راه لوله مشبکی که روی محیط مخزن قرار گرفته بر سطح مایع در مخزن پاشیده شده, با پوشاندن سطح مایع و قطع رابطه هوا با نفت, سبب خاموش شدن آتش می گردد.

2- تزریق کف از زیر مخزن (subsurface injection): برای پوشاندن سطح مواد نفتی در مخزن ها با کف, ممکن است کف را از زیر وارد مخزن کرد از آنجا که وزن مخصوص کف از مواد نفتی سبک تر است, کف تا سطح مایع بالا رفته, آن را می پوشاند و در ضمن با ایجاد تلاطم در سطح نفت و در نتیجه سرد کردن حرارت مایع نفتی که به طور مستقیم در تماس با آتش بوده است, عمل تبخیر مواد نفتی را کندتر کرده از این راه فرو نشاندن آتش را آسان تر می کند. از آنجا که هزینه های سرمایه ای نصب این وسایل از هزینه های سیستم تزریق از بالای مخزن, کم تر بوده و از نظر نتیجه کار نیز موثرتر است, این سیستم در پالایشگاه های جدید و نوبنیاد بیش تر متداول شده است. شرکت ملی نفت ایران نیز این روش را برای پالایشگاه های جدید و نوبنیاد بیش تر متداول شده است. شرکت ملی نفت ایران نیز این روش را برای پالایشگاه های جدید خود برگزیده است.

به طور کلی, در مورد اطفاء حریق نفت خام (Crude oil), نکاتی وجود دارد که در مورد سایر مخازن وجود ندارد. خاموش کردن نفت خام مانند کلیه مایعات دیگر, در اثر بر هم زدن توازن میزان هوا و گاز صورت می گیرد. در هنگام خاموش کردن و اطفاء حریق نفت خام, باید به انتقال حرارت در قسمت های پایین تر از سطح آتش و شعله توجه نمود. در اکثر آتش سوزی های مخازن با مخزنی بدون سقف روبرو خواهیم شد که یا سقف شناور آن, غرق شده یا سقف ثابت آن در اثر انفجار و شعله, از بین رفته است. بخارات مخلوط خام با میزان هوای کافی و غیر کافی, ترکیب شده و به آسانی احتراق ناقص یا کاملی به وجود می آورد. به علت پایین تر بودن دمای جوش ترکیبات سبک موجود در نفت خام, این ترکیبات سریع تر به بخار تبدیل شده و در حجم وسیع و زمان کم, باعث شعله ور شدن مخزن می شوند.

در همین زمان, ترکیبات سنگین تر در مجاورت سطح شعله گرم شده ولی اکثراً به دلیل نرسیدن به دمای جوش و خروج مواد سبک موجود در لایه های پایین تر, به جای آن ها به لایه های پایین تر سقوط کرده و فقط میزان کمی از آن ها در مراحل اولیه احتراق شرکت می کنند و بعضاً به صورت ملکولی در جریان حرکتی ناشی از احتراق از سطح شعله و بستر آتش, جدا شده و ستون دود را ایجاد می کنند. سقوط مواد سنگین با دمایی بالا به لایه های زیرین شعله باعث انتقال حرارت به شیوه جابجایی می شوند و تبادل حرارت آن ها با مایعات (نفت خام), باعث گرم شدن آن ها و بالا رفتن مولکولهای سبک تر و رسیدن آن ها به بستر آتش و شعله می شود.

مواد سبک در نزدیکی سطح شعله و بستر آتش به دمای مطلوب جهت تبخیر رسیده و بخارات آن ها در سطح بستر آتش, با هوا ترکیب شده و باعث ادامه حریق می شوند. هر چه حرارت زیاد و سوخت ادامه داشته باشد, این حرکت ادامه داشته و به قسمت های پایین تر و کف مخزن انتقال می یابد و با کم شدن میزان آنها به آرامی فاصله شعله تا سطح مایع کمتر می شود. قبل از آن دمای سطح مایع نزدیک به 300 درجه فارنهایت می رسد. با رسیدن به حرارت با لایه های پایین و کف مخزن در صورت موجود بودن آب در آن ناحیه, تبخیر شده و افزایش حجم بسیار بالای آن (در حدود 1600 تا 1700 برابر), باعث بالا رفتن سطح مایع و لبریز و پاشیده شدن آن به محیط اطراف می گردد (Boil over).

لذا, باید از هرگونه ورود آب به درون آن ها در هنگام اطفاء حریق مخازن, خودداری نمود و صرفاً باید جهت خنک نمودن جداره مخزن استفاده نمود. در اکثر مخازن, سیستم خنک کننده اسپری آب برای جداره مخزن از سیستم خنک کننده سقف مخزن جداگانه طرحی و از مسیرهای جداگانه و والوهای مجزا استفاده می شود و در صورت انهدام سقف, به سرعت باید جریان آب منتهی به سقف را قطع نمود تا از هرگونه ورود آب به مخزن جلوگیری گردد.