پرژینگ یا اکسیژن زدایی

پرژ پیگرانی

پرژینگ پیگرانی در تمیزکاری و پاکسازی خطوط لوله انتقال گاز و خطوط لوله پالایشگاه ها از رسوبات، گرد و غبار و ذرات خاک داخل لوله و باقیمانده ضایعات جوشکاری در لوله ها مورد استفاده قرار گرفته و در تمامی خطوط لوله هایی که انتقال گاز پس از التمام جوشکاری انجام می شود که در این روش ابتدا دستگاه پیگ در ابتدای خط لوله و درون لوله قرار گرفته و پس از بستن درب لوله و نصب کانکشن مربوطه با استفاده از فشار گاز نیتروژن دستگاه پیگ را به سمت جلو حرکت داده و ضایعات داخل لوله را به دهانه انتهایی لوله هدایت نموده و از آنجا خارج می کنند. دستگاه های پیگ انواع مختلفی دارند که بسته به نوع و اهمیت خط لوله ضمن تمیزکاری لوله ها در تعیین محل خوردگی و ثبت هندسه لوله ها نیز کاربرد دارند. دستگاه های پیگ با فشار گاز نیتروژن می توانند ده ها کیلومتر در خطوط لوله ها حرکت کنند.

دستگاه های پیگ با فشار گاز نیتروژن می توانند ده ها کیلومتر در خطوط لوله ها حرکت کنند.

پرژ Leek Test یا پرژ نشت یابی

خطوط لوله انتقال گازها معمولا پس از تعمیرکاری داخل لوله از ضایعات می بایست تست نشت یابی شده که در این نوع پرژ تعداد نیتروژن مورد نیاز با استفاده از اطلاعات طول لوله، قطر لوله و فشار مورد نیاز تست محاسبه شده و بوسیله اواپراتور (تبخیر کننده ها) و همچنین پمپ های فشارقوی، خطوط لوله و اتصالات مربوطه شامل فلنج ها، شیرآلات و سایر قطعات تست فشار شده که پس از اطمینان از تحمل فشار تعریف شده، خط لوله به بهره برداری رسیده و یا چنانچه لازم باشد تا خط لوله مدتی بلااستفاده مانده تا مابقی خط و یا سایر تجهیزات مسیر خط لوله آماده شود در این صورت یکی دیگر از انواع عملیات پرژ که اکسیژن زدایی می باشد بر روی لوله انجام شده که به منظور خارج کردن هوای داخل لوله انجام شده و پس از تزریق نیتروژن به داخل لوله سر و ته خط لوله بسته شده و جهت استفاده در آینده از پوسیدگی و زنگ زدن داخل لوله جلوگیری می گردد.

انواع دیگری از پرژینگ ها، پرژ مخازن ذخیره میعانات فوق سرد و یا گازهای قابل اشتعال بوده که جهت خالی کردن محفظه از مواد اکسید کننده و رطوبت داخل مخازن به کار می رود.

مورد دیگر پرژ ایجاد محیط خنثی در انبارهای کشتی های حامل آهن اسفنجی می باشد که به علت خاصیت خود اشتعالی آهن اسفنجی در زمان انبارش و حمل این محصول بوسیله کشتی، می بایست انبار کشتی ها به وسیله گاز نیتروژن پرژ شده و اکسیژن موجود درون انبارها تماما خارج شده تا از هرگونه آتش سوزی در انبارهای آهن اسفنجی جلوگیری شود. نیتروژن مورد استفاده در تمامی مراحل پرژ که وظیفه اکسیژن زدایی دارند می بایست دارای خلوص مناسب باشد که توسط کارفرما تعیین می شود.

نوع دیگری از موارد پرژینگ (purging) که در صنایع فولاد کاربرد دارد مربوط به دستگاه های الکتروموتور بوده که در انها از نیتروژن جهت فاز گازی سیلندرهای میراگر حرکت جهت مسترینک کردن حرکت قطعه متحرک و کنترل حرکت آن استفاده می شود.

نیتروژن یکی از گازهای رایج در عملیات پرژینگ بوده و در برخی از موارد از گاز آرگون نیز جهت این مهم استفاده می گردد.

در برخی از پروژه های با ظرفیت پائین، به جای استفاده از مخازن ذخیره مایع و تبخیر کننده جهت تبدیل مایع به گاز از سیلندرهای پرفشار و رگلاتور متناسب با فشار مورد درخواست استفاده می گردد.

در پروژه های با ظرفیت بالا که می بایست حجم بسیار زیادی از گاز پرژ شود از مخازن ذخیره و اواپراتور و پمپ تزریق متناسب با شرایط پروژه استفاده می گردد و نیتروژن مایع مورد نیاز توسط سمی تریلرها ( مخازن) به محل پروژه ارسال و مورد استفاده قرار می گیرد.

پرژ برای جلوگیری از احتمال وجود یا تشکیل یک مخلوط انفجاری هوا/گاز در خطوط مصرف کننده یا فضاهای محدود انجام می شود. در این پروژه ها پرژ به ۲ صورت جابجایی هوا یا گاز بی اثر توسط گاز سوختی یا جابجایی گاز سوختی توسط هوا یا گاز بی اثر صورت گرفته است. پرجینگ برای جابجایی هوا یا گاز بی اثر با گاز قابل احتراق باید بلافاصله پس از آزمایش موفقیت آمیز سفتی گاز انجام شود. در تمام این پروژه های پرژ روند پاکسازی و اکسیژن زدایی باید با دقت برنامه ریزی شود که شامل تعداد افراد مورد نیاز برای انجام ایمن پرژ می شود. همچنین هیچ کار دیگری جز پرژینگ در هنگام عملیات پرژ نباید صورت بگیرد تا ایمنی افراد و محیط حفظ گردد.

تا زمانی که یک منطقه پاکسازی تعریف نشده، ایمن نشده و از همه منابع اشتعال (مانند شعله های آتش، چراغ های راهنما، تابلو برق و غیره) پاکسازی نشده است، پرژینگ را شروع نمی کنیم. همچنین از استعمال دخانیات در داخل یا نزدیک محل پرژ خودداری می شود و برای نشان دادن این موضوع از علائم مناسب استفاده می کنیم. به افراد نگران اطلاع می دهیم که پرژینگ گاز انجام خواهد شد. تعداد کافی کپسول آتش نشانی مناسب تهیه و در نزدیکی نقطه پرجینگ قرار می دهیم. پرسنل باید با کاربرد آنها آشنا باشند.

چرا انتخاب پرژ برای جلوگیری از اشتعال پذیری حیاتی است؟

گاز پرژ بی اثر است یعنی این تعریف مربوط به یک گاز غیرقابل احتراق یا به طور دقیق غیر واکنش پذیر می باشد. متداول ترین گازهای تصفیه شده موجود در مقادیر زیاد ازت و کربن دی اکسید موجود می باشد. سایر گازهای بی اثر، به عنوان مثال : آرگون یا هلیوم ممکن است مورد استفاده قرار بگیرند. برخی از گازها هم مانند: نیتروژن و دی اکسید کربن در بعضی از کاربردهای گازهای پاک کننده نامناسب هستند، زیرا این گازها ممکن است با در معرض قرار گرفتن گرد و غبارهای ریز از فلزات سبک خاص در واکنش شیمیایی قرار گیرد.

از آنجایی که از گاز پرژ به عنوان یک گاز بی اثر مورد استفاده قرار می گیرد ممکن است روش پاک سازی اشتباه به زبان روزمره بی اثر خوانده شود. این سردرگمی ممکن است منجر به شرایط خطرناک شود. دی اکسید کربن یک گاز بی اثر و بی خطری برای پاکسازی است. دی اکسید کربن یک گاز بی اثر برای بی اثر کردن است زیرا ممکن است بخارات را مشتعل کرده و باعث انفجار شود.

استفاده از پرژ در چه صنایعی به کار می رود؟

هنگام جوشکاری فولاد ضد زنگ، تیتانیوم و سایر مواد مقاوم در برابر خوردگی، ایجاد یک محیط مناسب برای جوش از اهمیت بالایی برخوردار است، زیرا مقاومت در برابر خوردگی مورد نظر به آن بستگی دارد. در حین جوشکاری درز جوش گرم در معرض هوا قرار می گیرد و در صورت عدم محافظت اکسید می شود. برای این اکسیداسیون باید فکر چاره ای کرد. در ضمن جوشکاری خوب و موفقیت آمیز تا حدودی به ترکیبی از تجهیزات و تکنیک هایی هم بستگی دارد. از این رو فرآیند پرژ را در صنایع مختلف مانند کشیتیرانی، نیروگاه ها، پالایشگاه ها، کارخانه جات صنایع غذایی، خودروسازی و غیره که همگی از گازهای صنعتی استفاده می کنند بکار می گیرند.

در چه صورتی مراقب خطر پرژ باشید؟

در عمل پرژ از گاز قابل احتراق به هوا به ویژه زمانی که لوله کشی قدیمی انجام شده باشد، باید به خاطر داشته باشید که با پاکسازی تنها گازها و مواد فرار از بین می رود. احتراق مایع کشف نشده توسط جرقه های برگشت یافته به خط پاکسازی شده هنگام قطع ارتباط قابل اشتعال می باشد. این امکان وجود دارد که مواد قابل احتراق جامد پس از اتمام پاکسازی در خطوط خود باقی بمانند و آتش احتراق خودکار و به محض دسترسی به هوا فعال شود.

چرا انتخاب پرژ برای جلوگیری از اشتعال پذیری صورت می گیرد؟

ژنراتورهای گاز بی اثر

پرژ یک عمل اکسیژن زدایی قابل قبول است که از احتراق جلوگیری می کند. با احتراق سوخت های مختلف تولید می شود. این محصول احتراق را می توان در ژنراتورهای گاز بی اثر تهیه کرد. این ژنراتورهای گاز بی اثر می توانند برای تولید احتراق کاملا مناسب از گازهای سوختی یا روغن طراحی شوند. از آنجا که نیتروژن تقریبا ۸۰ درصد هوا را تشکیل می دهد، محصول تولیدکننده گاز بی اثر عمدتا ازت می باشد. اگر قصد دارید اطلاعات بیشتری در مورد ژنراتورهای گاز نیتروژن داشته باشید، به صفحه اصلی سایت سهیل گاز مراجعه فرمایید.

چه زمانی عمل اکسیژن زدایی صورت می گیرد؟

زمانی که یک مهندس روی لوله گازی که در حال قطع شدن و یا خارج شدن از سرویس است کار می کند، اول از هر چیزی باید خطوط لوله گازی را پاکسازی یا اکسیژن زدایی کند. یک پاکسازی به منظور خارج کردن گاز خطرناک از خط لوله صورت می گیرد. این کار با تزریق یک گاز بی اثر در لوله گاز انجام می شود. بعد از آن گاز بی اثر با گاز موجود در لوله ها مخلوط می شود. این مخلوط خطر قابل احتراق بودن را متوقف می کند که می تواند موجب خسارت های جانی و مالی بشود. بعد از انجام عملیات پرژینگ، یک مهندس دریچه بالادست را باز می کند تا اجازه دهد گازهای طبیعی وارد شوند. در نهایت پس از پاک شدن لوله ها از گاز، برای بررسی بیشتر تیم سهیل گاز با استفاده از تجهیزات تخصصی اقدام می کنند تا اطمینان حاصل شود هیچ خطری وجود ندارد تا لوله ها شارژ شوند و امکان اتصال های جدیدی باشد.

این عمل در زمان راه اندازی نیز انجام می شود. به عنوان مثال: پالایش روی لوله های جدید انجام می شود. این روش یکی از مهم ترین روش ها برای جلوگیری از انفجار زمان شروع کار می باشد.

عملیات پرژینگ چگونه انجام می شود؟

هنگام آفلاین کردن خط لوله گاز یا نصب خط لوله جدید، افراد باید ابتدا فضای محدود را با گاز بی اثر مانند نیتروژن اکسیژن زدایی کنند تا احتمال احتراق محدود شود. پس از پرژینگ خط لوله، کارگران باید فضا را برای وجود گازهای خطرناک آزمایش کنند. این همان چیزی است که به عنوان تست پرژ شناخته می شود. با این حال، این امر مشابه تشخیص گاز معمولی نیست. این خط لوله حاوی اکسیژن کمی و غلظت بالایی از گاز طبیعی است که می تواند به تجهیزات تشخیص گاز آسیب برساند.

چرا تنها تشخیص گاز کافی نیست؟

تست پرژ هنگام نصب یا جایگزینی خط لوله گاز طبیعی یا قرار دادن یک منطقه در معرض گاز آزمایشی جدید بسیار مهم است. این منطقه آسیب دیده را از گازهای دیگری که ممکن است با گاز جدید مخلوط شوند، پرژ می کند، که می تواند منجر به احتراق شود یا مخلوط گاز برای کارکنان آن محل را خطرناک سازد. آشکارسازهای گاز معمولی که به درستی برای تست پرژ نصب نشده اند ممکن است به دلیل قرار گرفتن در معرض بیش از حد، عمر حسگر را کاهش داده و آسیب ببینند. آشکارسازهای گاز معمولی از یک حسگر LEL استفاده می کنند که معمولاً از ۰ تا ۱۰۰٪ LEL (در واقع ۲.۵٪ حجم) خوانده می شود. یک خط گاز فشار قوی ممکن است تا ۱۰۰% VOL داشته باشد که در عرض چند ثانیه یک سنسور مهره کاتالیزوری معمولی را غیرفعال می کند. اگر تیمها تست پرژینگ را انجام ندهند، تجهیزات تشخیص گاز آنها ممکن است آسیب ببیند یا خوانشهای نادرست ایجاد کند.

بیشتر آشکارسازها و مانیتورهای گاز برای شناسایی آثار کوچک گازهای خطرناک طراحی شده اند. سنسورهای معمولی (دانه کاتالیزوری یا پلیستور) مورد استفاده در دستگاه به اکسیژن نیاز دارند تا به دقت میزان گاز موجود در هوا را ثبت کنند. هنگامی که در معرض غلظت های بالای گاز قرار می گیرد، حسگرها را تحت تأثیر قرار می دهد و در این فرآیند به دستگاه آسیب می رساند.

ممکن است برخی از تیم ها هنگام استفاده از این دستگاه ها برای تست پرژ، از آسیب رساندن به تجهیزات خود آگاه نباشند. حسگرها ممکن است پس از آن به درستی کار نکنند، که می تواند اعضای تیم را به خطر بیندازد.

از همین رو بهتر است تجهیزات تیم تست پرژینگ پیکربندی می شود. تیم پرژ وقتی ابزار تست پرژ را به همراه می آورد، را بر اساس کاری که می خواهد انجام دهد پیکربندی می کند. برای مثال، دستگاههایی که شارژر و بستههای باتری دارند، انتخاب می کنند، بنابراین میتوانند به طور مؤثر از این تجهیزات در این زمینه استفاده کنند.

برای تکمیل فرآیند تست پرژینگ، مراحل زیر را دنبال می کنند:

- با پاکسازی خط لوله با نیتروژن (N2) شروع می کنند. از GX-2012 در % Vol. فقط (حالت پرژ) برای تأیید اینکه سطح اکسیژن در ۰.۵ یا کمتر است و قرائت گاز در ۲٪ یا کمتر است.

- خط لوله را باز می کنند و با وارد کردن هوا به خط اصلی، فرآیند پرژینگ را شروع می کنند.

- دوباره با نیتروژن پرژ می کنند و از GX-2012 در % Vol استفاده می کنند. حالت فقط برای تأیید اینکه سطح اکسیژن در ۰.۵٪ یا کمتر از این مقدار است.

- شیر بالادست را باز می کنند تا خط لوله با گاز شارژ شود. از GX-2012 در % Vol استفاده می کنند تا اینکه قرائت گاز که ۹۸ درصد یا بیشتر است را بررسی کنند.

تست پرژینگ چیست؟

تست پاکسازی فرآیندی است که در آن یک منطقه از همه گازها پرژینگ می شود تا مطمئن شوید که کدام گازها در سیستم انتقال گاز شما در حال حرکت هستند. در واقع تجهیزات تشخیص گاز شما هوایی که وقتی کارگران در داخل فضا هستند را تست می کند. برخی از گازها در معرض گازهای دیگر از بین می روند، یا خطرناکتر میشوند یا مایعات خورنده ایجاد میکنند. این امر می تواند به تجهیزات تشخیص گاز شما آسیب برساند و سلامت و ایمنی کارمندان شما را به خطر بیندازد.

پرجینگ این گازهای اضافی را از هوا حذف یا جابجا می کند، بنابراین با گاز مورد نظر مخلوط نمی شوند، مانند گاز طبیعی در خط اصلی یا گاز خطرناک دیگری در فضاهای محدود. نیتروژن رایج ترین و متداول ترین گاز پرژ است. پس از انجام پرجینگ، دریچه بالا باز می شود تا گاز طبیعی وارد شود، در حالی که یک شیر سرویس روی خط لوله متصل است، شکاف می خورد تا گاز خروجی یا نیتروژن آزاد شود. تست پرژ باید پس از انجام تعمیرات و نگهداری تکمیل شود تا مطمئن شوید تجهیزات تشخیص گاز به درستی کار می کنند.

این نیز بخشی از فرآیند کالیبراسیون منظم و تجزیه و تحلیل تجهیزات است، صرف نظر از اینکه آیا این گازهای اضافی خطری برای سلامتی و ایمنی دارند یا خیر. مانیتورهای گاز نیاز به کالیبراسیون هوای تازه برای تنظیم مجدد خط پایه روی سنسورها دارند. بدون تست پرژ، گاز مورد نظر ممکن است با عناصر و گازهای دیگر واکنش نشان دهد. سیستم های پرژینگ، گازهای اضافی را از محل کار دور می کنند تا با گاز هدفی که به سنسورها می رسد مخلوط نشوند.

پرژ ازت یا نیتروژن پرژینگ چیست؟

تعداد قابل توجهی از فرآیندهای صنعتی به رطوبت حساس هستند و به محیطی با کمبود اکسیژن نیاز دارند تا اطمینان حاصل شود که کیفیت محصولات نهایی آنها تغییر نمی کند. آسیب های ناشی از بخار آب و اکسیداسیون چالش جدی دیگری است که بسیاری از تولیدکنندگان صنعتی با آن مواجه هستند.

برای مقابله با این مشکلات، نیتروژن پرژینگ به طور معمول در فرآیندهای مربوطه گنجانده می شود.

پرژ نیتروژن یک فرآیند صنعتی است که در آن گازهای ناخواسته و سایر ناخالصی ها از محیط سیستم تولید با استفاده از گاز نیتروژن حذف می شوند. به دلیل خواص بی اثر، نیتروژن می تواند برای جابجایی موثر اکسیژن و سایر گازهای پرواکسیداتیو از فرآیندهای صنعتی بدون واکنش شیمیایی با بسترها استفاده شود.

مزایای پرژینگ نیتروژن نسبت به سایر گازهای بی اثر

مزایای پرژینگ ازت یا نیتروژن بسیار زیاد است، اما مهمترین دلایل پرژینگ نیتروژن جلوگیری از تغییرات شیمیایی محصولات و جلوگیری از آسیب تجهیزات مرتبط با رطوبت یا حتی احتراق است.

بسیاری از فرآیندهای تولید صنعتی زمانی که در حضور رطوبت یا اکسیژن انجام میشوند، میتوانند تحت تأثیر نامطلوبی قرار گیرند. آسیب اکسیداتیو ناشی از این ناخالصیهای ناخواسته، کیفیت محصولات نهایی را با پیامدهای پرهزینه برای سودآوری کاهش میدهد. عملیات حساس به اکسیژن، تجهیزات پرژینگ نیتروژن را برای جلوگیری از شرایط نامطلوب تولید یکپارچه می کند. به عبارت ساده، استفاده از نیتروژن در تجهیزات صنعت نفت و گاز به طور موثری رطوبت و اکسیژن را جابجا می کند و آب و هوای پایدارتری ایجاد می کند.

کاربردهای پرجینگ نیتروژن

نیتروژن کاربردهای زیادی دارد و بسته به صنعت می توان از آن برای کارهای و اهداف بسیار متنوعی استفاده کرد. این عنصر یک گاز بی رنگ و بی بو است که حدود ۷۸ درصد از جو ما را تشکیل می دهد. پرجینگ نیتروژن در حال حاضر در طیف وسیعی از فرآیندهای تولید صنعتی مورد استفاده قرار می گیرد و پرجینگ یکی از دلایل رایج بودن استفاده صنعتی از نیتروژن است. در زیر به برخی از کاربردهای کلیدی روش های شستشوی نیتروژن در کاربردهای مختلف اشاره شده است.

- پوشش نیتروژن برای کشتی ها، تانکرها و محیط های بالقوه قابل احتراق

- پرژینگ نیتروژن برای ترانسفورماتورها و محیط های الکتریکی فرار

- پرجینگ ترکیبات آلی در صنایع شیمیایی/پتروشیمی

- حذف گازهای سمی در محفظه های فرآیند (مانند ابزارهای کندوپاش یا اسپاترینگ)

- خشک کردن و پاکسازی خط لوله برای محدود کردن غلظت اکسیژن

- بسته بندی اتمسفر اصلاح شده (MAP) با نیتروژن مناسب مواد غذایی در کارخانه های تولید و بسته بندی مواد غذایی برای حذف رطوبت، اکسیژن و سایر ناخالصی های گازی

- ساخت فلز که در آن از سیستم های تصفیه N2 برای حذف ترکیباتی استفاده می شود که ممکن است بر کیفیت جوش تأثیر بگذارد.

۴ نوع پرژینگ نیتروژن

سیستمهای پرژینگ نیتروژن مختلف برای استفاده در دسترس هستند، اما انتخاب نهایی سیستم پرژینگ N2 به ترجیحات و الزامات اپراتور بستگی دارد. چهار نوع سیستم پرژینگ نیتروژن کلیدی در زیر توضیح داده شده است.

پرژینگ جابجایی با نیتروژن

تکنیک پرژینگ جابجایی با گاز نیتروژن (Displacement Purging) برای تجهیزات مستقیم (مانند خطوط لوله) ایده آل است. انجام این روش ساده است. یک جزء تمیز کننده که به نام “پیگ” شناخته می شود، از طریق مجرای تجهیزات تمیز شده با استفاده از گاز نیتروژن تحت فشار هدایت می شود. در طول فرآیند پیگینگ، پیگ و گاز از هر کانال لوله عبور می کند و فضای داخلی را تمیز می کند و ناخالصی های گازی و ذرات را از بین می برد.

پرژینگ رقیق سازی با نیتروژن

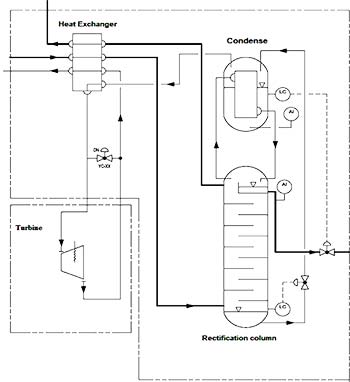

پرژینگ رقیق سازی (Dilution purging) شامل ترکیب نیتروژن گازی با گاز مورد نیاز برای حذف آن است. سپس مخلوط از طریق یک نقطه خروجی که تا حد امکان دور از ورودی گاز قرار دارد خارج می شود. این روش پرژ نیتروژن در هر دو سیستم ساده و پیچیده با مقاطع مختلف مانند کوره ها، راکتورها و ستون ها موثر است.

انتقال مایع تحت فشار

روش انتقال مایع تحت فشار برای اکسیژن زدایی سیستم های با محدودیت فضا مفید است. این روش برای هدایت مایعات بدون استفاده از پمپ خارجی استفاده می شود. گاز نیتروژن مورد استفاده برای به حرکت درآوردن سیال به همان اندازه فضای سر را تحت فشار قرار می دهد و کانتینر را پرژ می کند. این تکنیک پرجینگ به طور قابل توجهی خطر اکسیداسیون مرتبط با انتقال مایع بین دو مخزن فرآیند را کاهش می دهد.

روش وکیوم نگهدارنده فشار

برای روش هایی که در آن عمل پاکسازی مستقیم نیتروژن مناسب نیست، مخازن فرآیند می توانند با نیتروژن تحت فشار قرار گیرند. این روش معمولاً در تجهیزات با یک دریچه استفاده می شود. هنگامی که محتویات خطوط گازی با نیتروژن تحت فشار ترکیب شد، رقیق سازی و تخلی گاز و هوا انجام می شود. این فرآیند در صورت نیاز تکرار می شود تا کانتینر به سطح رضایت بخشی پرژ شود.

نیتروژن پرژینگ در خطوط لوله

پرژینگ خط لوله با گاز نیتروژن یک جزء مهم راه اندازی خط گاز طبیعی برای خطوط جریان است. این روش برای از بین بردن اکسیژن، بخار آب و سایر ناخالصیهایی که در یک شبکه خط لوله جدید باقی مانده است ضروری است. عدم حذف این مواد باعث تغییر کیفیت مایعات در حال انتقال از طریق خطوط جریان می شود. پرژینگ نیتروژن یک روش کاملاً ساده است که در آن گاز تحت فشار از مجرای لوله های انتخابی عبور می کند و تمام ناخالصی های گازی و ذرات را خارج می کند.

نحوه انجام عملیات پرژینگ ازت

هدف هر سیستم پرژینگ ازت، “پاکسازی” لوله ها و سایر قسمت هایی است که حاوی آلاینده ها هستند. با انجام این کار، خطرات مرتبط با عناصر خطرناک از جمله اکسیژن را به میزان قابل توجهی کاهش خواهید داد. بسته به روش مورد استفاده، نیتروژن ممکن است در فشار بالا یا پایین در گردش باشد.

البته، روش جابجایی خاص نیتروژن مورد استفاده به عوامل زیادی بستگی دارد، از جمله برخی از نکاتی که در بالا به آن پرداختیم. صرف نظر از روش مورد استفاده، شما نیاز به دسترسی به جریان ثابت نیتروژن دارید. اینجاست که یک مولد نیتروژن وارد عمل می شود و به شما کمک می کند تا به سطح خلوص ۹۹.۹ درصد برسید. خدمات نیتروژن میدان نفتی که به تحویل کشتی های نیتروژن متکی است می تواند گران و خطرناک باشد. سیستمهای تولید نیتروژن در محل به شما این امکان را میدهند که به نیتروژن در محل دسترسی فوری داشته باشید و راهحلی مقرونبهصرفهتر، مطمئنتر و ایمن تر ایجاد کنید. اگرچه سرمایه گذاری اولیه مورد نیاز است، اما پس انداز درازمدتی را برای شما به همراه دارد. این صرفه جویی در تمام صنایع بر اساس ضایعات گاز کمتر و افزایش بهره وری مشاهده می شود زیرا زمان کمتری به دلیل زمان تحویل و انتظار تلف می شود.

نکات ایمنی برای پرجینگ خط لوله

پرژ در یک محیط صنعتی بدون خطر نیست. برای انجام ایمن پرجینگ خط لوله، اپراتورها باید مراحل زیر را انجام دهند:

- از جابجایی دقیق ابزار/دستگاه اطمینان حاصل کنند.

- همه پرسنل را به درستی آموزش دهند و در مورد نحوه انجام ایمن وظایف خود توضیح دهند.

- تعیین پروتکل های اضطراری برای خاموش کردن، و تخلیه پرسنل با ارائه چندین نقطه خروج

- استفاده اجباری از تجهیزات حفاظت فردی توسط کلیه پرسنل درگیر در عملیات پرژ