مدلهای سیستم مدیریت ایمنی فرایند(PSM MODELS)

مدلهای سیستم مدیریت ایمنی فرایند:

- مدل مدیریت ایمنی فرایند سازمان مدیریت ایمنی و بهداشت صنعتی آمریکا OSHA

- مدل مدیریت ایمنی فرایند انجمن ملی نفت آمریکا – API

- مدل مدیریت ایمنی فرایند مرکز ایمنی فرایندهای شیمیایی آمریکا CCPS

- مدل مدیریت ایمنی فرایند انجمن ملی تولیدکنندگان مواد شیمیایی و مواد وابسته آمریکا SOCMA

- مدل یا برنامه مدیریت ریسک RMP سازمان حفاظت از محیط زیست آمریکا

در موضوع مدیریت ایمنی فرایند یا PSM مدلهای متنوعی با عناصر مختلف توسط سازمانها و ارگان های ملی و بینالمللی و با هدف توجه ویژه به رویکرد مهندسی ایمنی در فرایندهای شیمیایی ارائه شده است. در این راستا و بر اساس آنچه در ادامه این کتاب مورد توجه قرار گرفته است اصلی و مطرح ترین این مدل ها به شرح ذیل معرفی شده و در ادامه به تشریح عناصر یکی از مرسوم ترین مدلهای PSM پرداخته شده است.

مدل مدیریت ایمنی فرایند سازمان مدیریت ایمنی و بهداشت صنعتی آمریکا OSHA

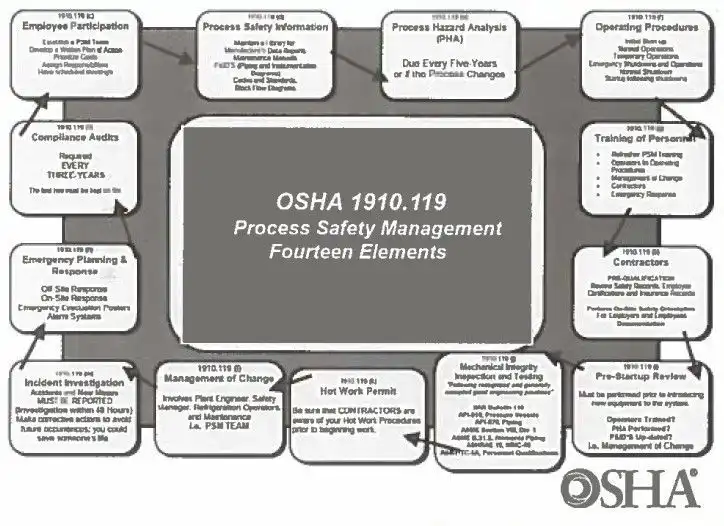

بر اساس استاندارد OSHA3132 و نیز مقررات فدرالی OSHACFRPart1910.119سیستم مدیریت ایمنی فرایند (PSM) در سازمان OSHA و به عنوان یک الزام ملی در سطح ایالت های مختلف کشور آمریکا، شامل ۱۴ عنصر میباشد که عبارتند از:

- اطلاعات ایمنی فرایند Process Safety Information

- تجزیه و تحلیل خطرات فرایندProcess Hazard Analysis

- دستور العمل های کاری Operating Procedure

- مشارکت کارکنان Employee Participation

- آموزش Training

- پیمانکاران Contractors

- بازنگری ایمنی پیش از راهاندازی Pre-Startup Safety Review

- یکپارچگی مکانیکی Mechanical Integrity

- مجوز کار گرم Hot Work Permit

- مدیریت -تغییر Management of Change

- بررسی و تجزیه و تحلیل حوادث و رویدادها Incident Investigation

- برنامهریزی برای شرایط اضطراری و واکنش به آن Emergency Planning and Responses

- ممیزی های انطباق Compliance Audits

- رموز تجارت Trade Secrets

این مدل با عنایت به اینکه در سری مقررات فدرالی ۱۹۱۰ انتشار و ابلاغ گردید فقط مختص به صنایع فرایندی نبوده و OSHA را موظف مینماید بازرسیها و بازدیدهای سخت گیرانهای را از کلیه صنایعی که شروط این قانون را دارند به عمل آورد لذا مدل PSM سازمان OSHA جامعیت بیشتری را نسبت به سایر مدلهای PSM که در ادامه معرفی میشود دارا بوده و در بسیاری از صنایع نظیر نیروگاهها صنایع فولاد، ککسازی، گندله سازی تولید مواد شیمیایی و…. نیز قابلیت پیاده سازی دارد همچنین برخلاف سایر مدلهای PSM مبنای آن مقررات و الزامات فدرالی OSHA میباشد در حالی که در سایر مدلها این قاعده صادق نیست. هدف اولیه مدل OSHA، حفظ ایمنی پرسنل یک کارگاه از طریق تغییر نگرش و رفتار ایجاد فرهنگ ایمنی و سازمانی و آموزش برای ایجاد شایستگی لازم در افراد دارای نقش کلیدی در ایمنی فرایند است.

پس از تدوین و ابلاغ مقررات PSM به طور موازی، ساز و کارهایی برای ارزیابی وضعیت سیستم مدیریت ایمنی فرایند در سطح ایالات متحده آمریکا ایجاد گردید پالایشگاه های نفت و گاز اولویت دارترین صنایعی بودند که بحث ارزیابی وضعیت سیستم مدیریت ایمنی فرایند در آنها به وجود آمد و در این راستا دستورالعملی در سازمان OSHA تحت عنوان برنامه تأکید شده ملی برای مدیریت ایمنی فرایندهای پالایشگاه های نفت به شماره ۰۳-۰۰-۰۱۰-CP ایجاد گردید (شکل شماره 9) که در آن ساز و کار برنامهریزی و اجرای بازرسی ها و ارزیابیهای ایمنی فرایندهای پالایشگاه های نفت ضوابط و معیارهایی مانند معیارهای صلاحیت مهندسین و افسران ایمنی و بهداشت صنعتی بازرسی کننده تشریح گردید.

OSHA INSTRUCTION

U. S. Department of Labor Occupational Safety and Health Administration

DIRECTIVE NUMBER: CPL ۰۳-۰۰-۰۱۰EFFECTIVE DATE: AUGUST ۱۸، ۲۰۰۹

SUBJECT: Petroleum Refinery Process Safety Management National Emphasis Program

شکل شماره 1: دستور العمل منتشر شده توسط OSHA در خصوص مدیریت ایمنی فرایندهای پالایشگاه های نفت

در ضمیمه این دستور العمل، چک لیست های ارزیابی مدیریت ایمنی فرایند پالایشگاه های نفت ارائه گردید که استفاده از این ضمیمه برای افسران CSHO الزامی شد. کار این افسران گپ آنالیزی بود که بر اساس یکسری سؤالات انجام می. گردید سوالاتی که برای ارزیابی و تائید مدیریت ایمنی فرایند در موضوعات خاص مانند طراحی، ساخت، نصب پیش راهاندازی راهاندازی بهرهبرداری تغییرات کنترل های اجرایی و مهندسی روشهای ایمن انجام کار ایمنی پیمانکاران…. برای پالایشگاه طراحی شده بود این سؤالات طوری طراحی شده بودند که میزان تطبیق با مدیریت ایمنی فرایند و آمادگی های مرتبط با آن با توجه به پاسخ های “بله”، أخیر” یا “نامرتبط”، که توسط مهندسین و افسران ایمنی و بهداشت صنعتی علامت گذاری میشود تعیین شوند.

شکل شماره 2: مدل سیستم مدیریت ایمنی فرایند OSHA و نمایش ارتباط بین هر یک از المان ها

۱ – Compliance: Safety & Health Officer (CSHO) – افسر ایمنی و بهداشت میزان تطابق صنعت را با مقررات و استانداردها تعیین و ممیزی میکند.

کلیه المان های مدل سیستم مدیریت ایمنی فرایند OSHA را معمولاً در قالب سه گروه کارکنان تکنولوژی و تأسیسات و تجهیزات عنوان میکنند این مدل نمایشی تحت عنوان مدل چرخ مدیریت ایمنی فرایند PSM Wheel ارائه شده است. در این مدل هر یک از ۱۴ المان PSM سازمان OSHA که در قالب ۳ گروه مذکور و با در نظر گرفتن عنصر تعهد مدیریت به عنوان قلب این مدل تقسیمبندی میشوند که در جدول زیر هر کدام از اجزا این گروه ها ذکر شدهاند

جدول شماره ۱- ارتباط عناصر مدیریت ایمنی فرایند OSHA با گروه های سه گانه مدل PSM Wheel

مدل چرخ مدیریت ایمنی فرایند

کارکنان

تکنولوژی

تأسیسات

المان های مدیریت ایمنی فرایند OSHA:

کارکنان:

- ممیزی های

- انطباق برنامهریزی برای شرایط اضطراری و واکنش به آن

- بررسی و آنالیز حوادث

- پیمانکاران

- آموزش و مشارکت کارکنان

- مدیریت تغییرات کارکنان

تکنولوزی:

- اطلاعات ایمنی فرایند

- تجزیه و تحلیل خطرات فرایند

- روشهای اجرایی عملیاتی

- مدیریت تغییرات تکنولوژی و فرایند

تاسیسات:

- یکپارچگی مکانیکی

- مجوز کار گرم

- مدیریت تغییر تجهیزات

- ارزیابی ایمنی پیش از راهاندازی

قالب گروه : تعهد و رهبری مدیریت

مرجع: acgih.ir