اجزای سوله؛ معرفی اجزای تشکیل دهنده ی سوله ها از منظر سازه ای و معماری

در این مقاله جامع چه می آموزیم؟

- کاربردهای سوله

- اجزای سازهای سوله

- قاب های اصلی

- لاپه در سوله یا پرلین (Purlin)

- میل مهارهای سقفی یا سگراد (Sag Rod)

- لاپه جانبی یا گیرت (Girt)

- استرات (Strut)

- مهاربندهای اصلی قائم (Main Brace)

- مهاربند سقف (Ceiling Brace)

- وال پست (Wall Post)

- سینهبند (Flange Stay)

- پی

- جرثقیل

- اجزای معماری سوله

- آبرو یا گاتر (Gutter)

- فلاشینگ

- پوشش سقف

- دیوارهای خارجی

- نکات اجرایی و آییننامهای

- دهانه مفید سولهها

- فاصله قابها

- انواع اتصالات در سوله

1. کاربردهای سوله

سولهها بسته به کاربریهای مختلف، معمولاً طول بلند و دهانه بزرگی دارند. در شکل زیر میتوانید یک شکل متداول سوله را مشاهده کنید:

(شکل 1) سوله صنعتی

از سولهها در فعالیتهای صنعتی و کشاورزی مانند کارخانهها، انبارها، مرغ داری ها، آشیانههای هواپیما، سالنهای ورزشی، تعمیرگاهها، پارکینگها، دامداریها، فروشگاهها و موارد متعدد دیگر استفاده میشود. جالب است بدانید که خیلی از شرکتهای بزرگ و کوچک دولتی و خصوصی با کمک این نوع سازهها توانستهاند اهداف صنعتی و اقتصادی خود را پیش ببرند و به راحتی نیز، قادر به توسعه و گسترش سوله های خود باشند. یکی از عواملی که باعث محبوبیت این نوع سازه ها شده، سرعت اجرای بالا و اقتصادی بودن آن است. در سالهای قبل در کشور عزیزمان ایران، برای چنین اهداف صنعتی و تولیدی، سیستمهای خرپاسازی بسیار متداول بوده اما هم اکنون سوله سازی به علت مزایای زیادی که دارد، جایگزین آن شده است.

سولهها، از نظر طراحی نیز با سایر سازهها متفاوت هستند، چون اولاً از تیرهای شیبدار در این سازهها استفاده میشود و ثانیاً بنا به کاربری سولهها و شرایطی که از لحاظ معماری ایجاب میکند، دهانههای بزرگتری هم در این سازهها نیاز میباشد (به این معنا که نباید ستونی در وسط سوله وجود داشته باشد).

در ادامه ابتدا با برخی از اصطلاحاتی که در سولهها به کار برده میشوند، آشنا خواهیم شد. شکل زیر یک نمونه سوله را نشان میدهد که در نرم افزار مدلسازی شده است. برخی اصطلاحات متداول درباره سولهها، در شکل زیر نشان داده شده است:

(شکل 2) نمونهای از یک سوله مدلسازی شده در نرمافزار

2. اجزای سازهای سوله

سولهها، از تعداد زیادی قابهای شیبدار متصل به هم تشکیل میشوند که به آنها، قاب های اصلی گفته میشود. این قابها، توسط اجزای مختلفی به یکدیگر متصل میشوند تا بتوانند نیروهای ثقلی و جانبی (باد و زلزله) وارد بر سوله را تحمل کنند.

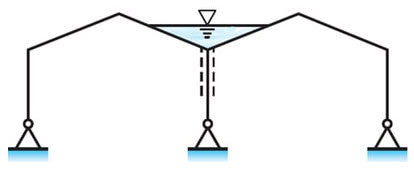

(شکل 3) یک سولهی دو دهانه

2. 1 قاب های اصلی:

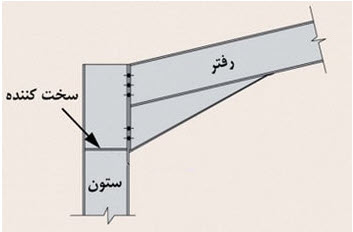

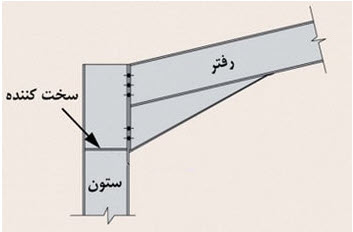

قاب های اصلی، از ستون ها و تیر ها تشکیل شده است. تیر شیب دار و ستون های سوله، از مهمترین و اصلیترین اجزای تشکیل دهنده سولهها هستند. به تیرهای شیبدار سوله، اصطلاحاً رفتر (Rafter) نیز گفته میشود. در کشور ما ستونها و رفتر ها دارای ساختار غیر منشوری هستند. یعنی به دلیل تغییرات لنگر در ستون ها و رفترها، مقطعشان را در طول عضو، به صورت متغیر اجرا میکنند تا اجرای سوله ازلحاظ اقتصادی به صرفهتر باشد.

بزرگ بودن دهانهها در سولهها، باعث میشود تا ابعاد تیرها و ستونها بزرگتر از پروفیلهای موجود در بازار باشند. بدینجهت برای اجرای این سازه نمیتوان از پروفیلهای موجود در بازار استفاده کرد بلکه باید به صورت تیر ورق اجرا نمود. یعنی برای ساخت تیرها و ستونها، ابتدا با توجه به مقاطع مورد نیاز، ورقها برش داده میشوند و سپس به هم جوش میدهند تا تیر یا ستون مطلوب، آماده شود. سپس ستونها را از پایین به صفحه ستون و از بالا به رفتر (به صورت اتصال فلنجی) متصل میکنند.

از آنجایی که در جهت عرضی سوله، نمیتوانیم از سیستم مهاربند استفاده کنیم (چون به دهانههای بزرگ احتیاج داریم)، در اغلب مواقع، قابهای اصلی، به عنوان قاب خمشی در نظر گرفته میشوند. اما در جهت طولی میتوانیم از مهاربندهای همگرا، جهت سیستم باربر جانبی استفاده کنیم، در نتیجه اینگونه میتوان نتیجه گرفت که:

در جهت عرضی ← سیستم قاب خمشی

در جهت طولی ← سیستم مهاربندی همگرا

(شکل 4) اتصال رفتر به ستون

(شکل 5) رفتر ها و ستونها

2. 2 لاپه یا پرلین (Purlin):

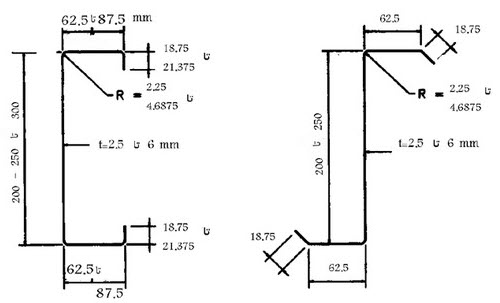

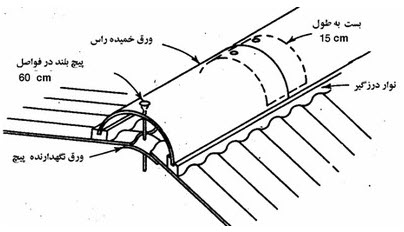

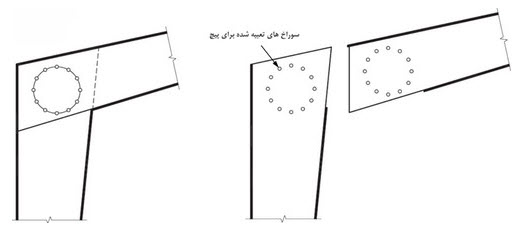

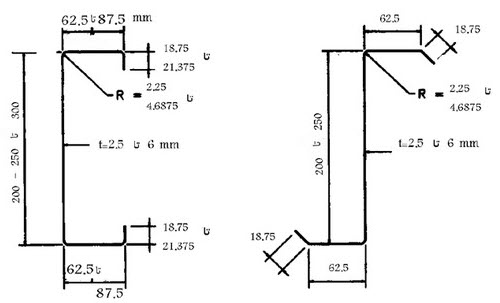

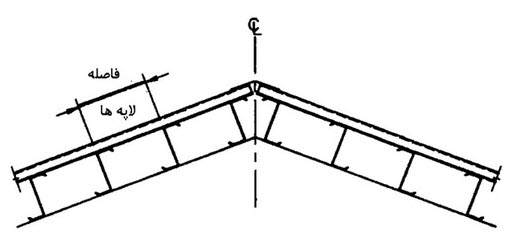

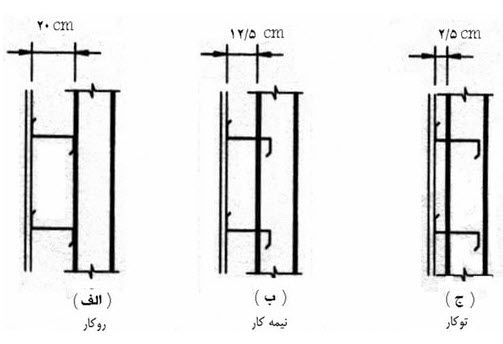

پرلین ها، تیرهای فرعی سقف سوله هستند که در راستای طول سوله و در فواصل معین از هم، بین قابهای اصلی قرار میگیرند. وظیفه اصلی پرلین ها، تحمل وزن پوشش سقف سوله است. معمولاً از مقاطع سرد نورد شده z شکل یا ناودانی به عنوان پرلین استفاده میشود. پرلین ها را با استفاده از تعدادی پیچ و نبشی های اتصال دهنده به رفتر قاب های اصلی متصل میکنند.

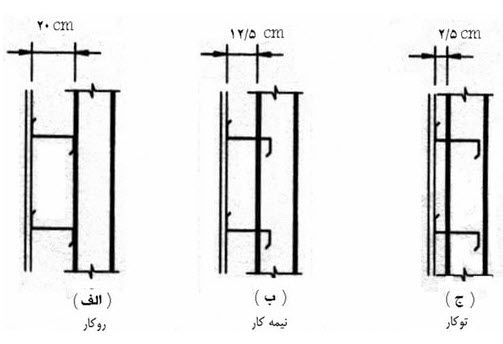

(شکل 6) نمونهای از ابعاد مقاطع سرد نورد شده مورد استفاده در سولهها

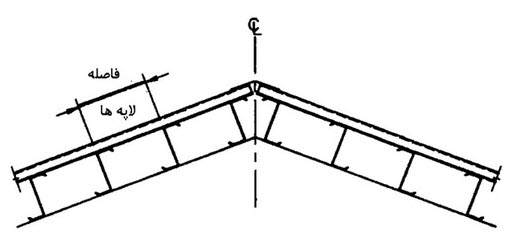

(شکل 7) آرایش لاپه ها

(شکل 8) لاپه ها و اتصال آنها به قابهای اصلی

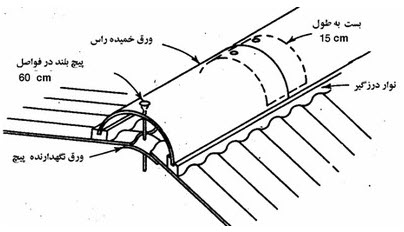

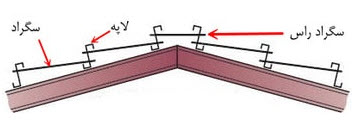

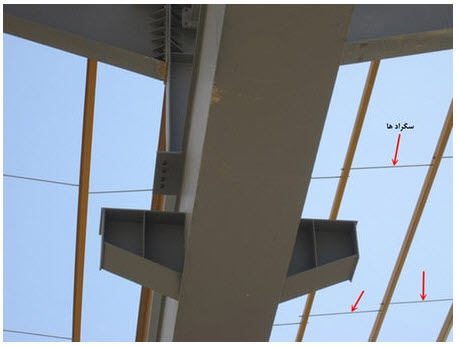

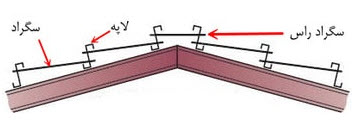

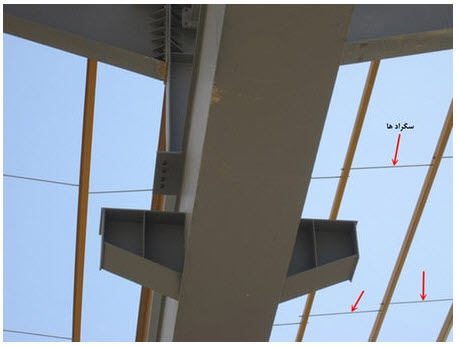

2. 3 میل مهارهای سقفی یا سگراد (Sag Rod):

لاپه ها (مقاطع z شکل و ناودانی) تحت اثر بارهای ثقلی، به شدت مستعد کمانش پیچشی جانبی حول محور ضعیفشان هستند. بدین منظور با استفاده از میل مهارها در سقف، تلاش میکنیم تا لاپه ها را در جهت ضعیف مقطعش نگه داریم. سگرادها، به صورت کششی مؤلفهای از نیروهای ثقلی را به رأس سوله منتقل کرده و با این کار، یک لنگر متعادلکننده حول محور ضعیف لاپه ها، اعمال کنند و میتوانند جلوی کمانش پیچشی جانبی را بگیرند. از مقاطع میلگردی به عنوان سگراد استفاده میشود. سگراد ها را با پیچ به لاپه ها متصل میکنند.

(شکل 9) آرایش اتصال سگراد به لاپه ها

(شکل 10) سگراد

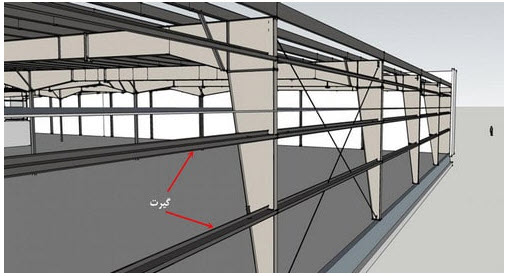

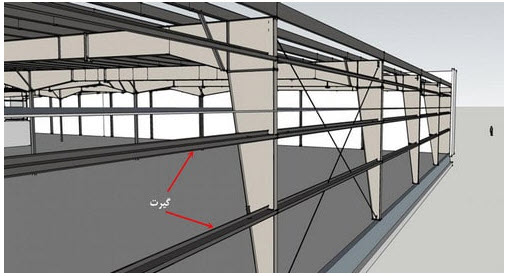

2. 4 لاپه جانبی یا گیرت (Girt):

گیرت ها، المان هایی مفصلی در جداره سوله هستند که جهت نگه داشتن دیوارهای سبک سوله استفاده میشوند. این المانها، هم بار ثقلی دیوار و هم بار باد را تحمل میکنند. گیرت ها، عمدتاً وظیفه انتقال بار باد به ستونها را بر عهده دارند. معمولاً از مقاطع z شکل و ناودانی به عنوان گیرت استفاده میشود. اتصال گیرت ها به یکدیگر و به ستون، معمولاً مفصلی است.

گیرت ها را به گونهای طراحی میکنند که نیروی باد را با خمش تحت محور قوی و نیروهای ثقلی را با خمش حول محور ضعیفشان تحمل کنند. چون در سولهها، نیروهای باد از نیروهای ثقلی بزرگتر میباشد.

(شکل 11) جزئیات اجرایی لاپه های جانبی (گیرت)

(شکل 12) لاپه های جانبی (گیرت)

2. 5 استرات (Strut):

استرات ها، متصلکنندهی قابهای اصلی سوله به یکدیگر هستند. علاوه بر این، میتوان آنها را همانند یک مهار طولی برای قابها نیز در نظر گرفت چون با اتصال آنها به ستونهای قاب، طول مؤثر کمانش حول محور ضعیف ستون را کاهش میدهند و باعث افزایش پایداری ستون در برابر کمانش میشوند. معمولاً از مقاطع قوطی شکل به عنوان استرات استفاده میشود و آن را برای نیروهای محوری طراحی میکنند. اتصال استرات ها به ستون، اغلب به صورت مفصلی است.

(شکل 13) استرات ها

عمده تفاوت استرات با گیرت، در عملکردشان است. مقطع و نوع اتصال استرات ها، برای انتقال نیروهای جانبی در راستای طول سوله طراحی میشوند اما گیرت ها، نگهدارنده دیوارهای سبک هستند و تنها برای عملکرد خمشی طراحی میشوند (در برابرنیروهای ثقلی و باد) .

عمده تفاوت استرات با گیرت، در عملکردشان است. مقطع و نوع اتصال استرات ها، برای انتقال نیروهای جانبی در راستای طول سوله طراحی میشوند اما گیرت ها، نگهدارنده دیوارهای سبک هستند و تنها برای عملکرد خمشی طراحی میشوند (در برابرنیروهای ثقلی و باد) .

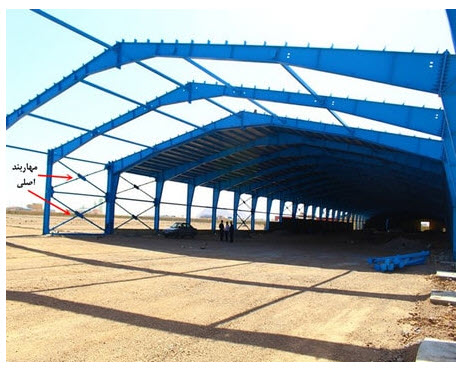

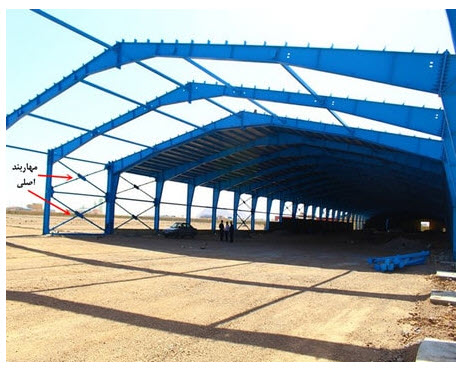

2. 6 مهاربندهای اصلی قائم (Main Brace):

همانند سیستمهای ساختمانی متداول، برای تأمین سیستم باربری جانبی در جهت طولی سوله، از مهاربندهای عموماً همگرا استفاده میشود. معمولاً از میلگرد، دوبل نبشی، دوبل ناودانی و لوله برای مهاربند جانبی سوله استفاده میکنند.

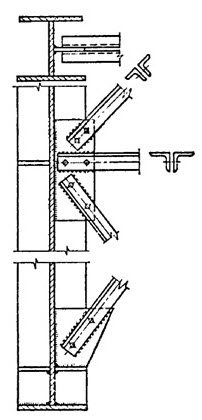

(شکل 14) اتصال مهاربندهای جانبی به ستون

(شکل 15) مهاربندهای جانبی سوله

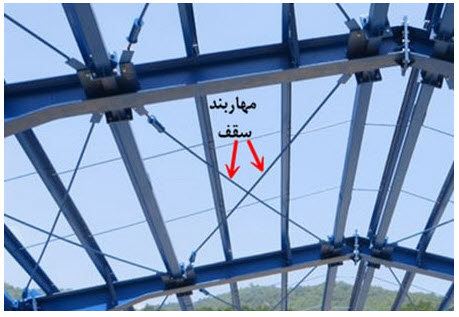

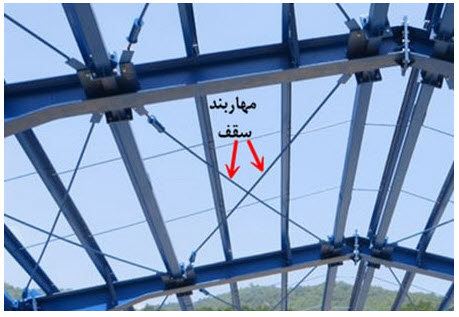

2. 7 مهاربند سقف (Ceiling Brace):

وظیفه اصلی مهاربندهای سقفی به عنوان یکی از اجزای سوله ، ایجاد صلبیت کافی در سقف سوله، کمک به انتقال بارهای جانبی ناشی از سقف و حفظ پایداری چشمههای سقف میباشد. عمدتاً از مقاطع میلگرد بدین منظور استفاده میکنند. میل مهارهای سقفی را به صورت کششی طراحی میکنند.

(شکل 16) مهاربندهای سقفی

2. 8 وال پست (Wall Post):

به المانهای قائم نگهدارنده دیوار در سوله، اصطلاحاً وال پست گفته میشود. وال پست یا ستون باد، به عنوان پشت بند برای دیوار پیرامونی سوله در قاب ابتدایی و انتهایی و همچنین کاهش دهندهی سطح بادگیر ستونهای اصلی مورد استفاده قرار میگیرد. این عضو همچنین به عنوان پایه برای درهای ورودی سوله بکار میرود.

با توجه به بند 7-5-3 ویرایش چهارم استاندارد 2800، دیواره های غیر سازه ای باید در برابر بارهای جانبی طراحی شوند. بر اساس بند مذکور، ضوابط زیر در مورد دیوارهای غیر سازهای اعمال میگردد:

- حداکثر طول مجاز هر دیوار غیر سازهای بین دو کلاف قائم، نباید از 6 متر یا 40 برابر ضخامت دیوار بیشتر باشد. لذا با فرض حداقل ضخامت 20 سانتیمتر برای دیوار سولهها در حالت اجرای دیوار آجری، طول دیوار، حداکثر 6 متر محدود خواهد شد. در غیر این صورت استفاده از کلافهای نگهدارنده قائم ضروری میباشد.

- حداکثر ارتفاع دیوار غیر سازهای آجری از تراز کف 3.5 متر میباشد. در صورت تجاوز ارتفاع دیگر از مقدار فوق، باید دیوار غیر سازهای با تعبیه عناصر افقی و قائم (کلاف افقی و قائم در لبه دیوار) مقید گردد

(شکل 17) وال پستها

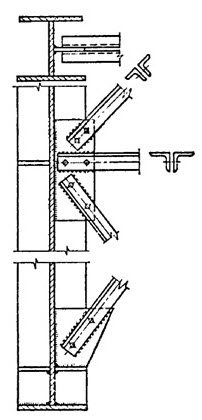

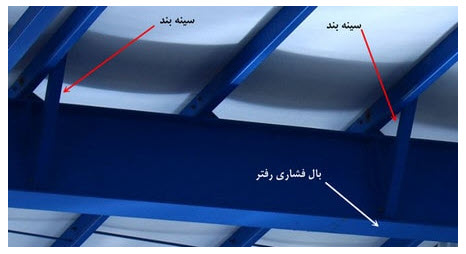

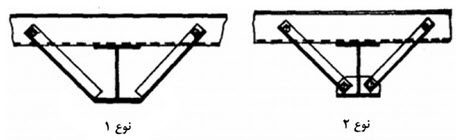

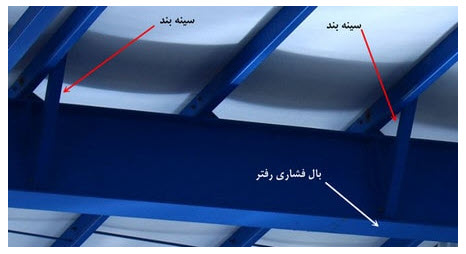

2. 9 سینهبند (Flange Stay):

برای جلوگیری از کمانش پیچشی-جانبی بال رفتر در نواحی که لنگر منفی است (بال پایینی تیر تحت فشار است)، به وسیلهی عضوی به نام سینه بند و پیچ، بال تحتانی رفتر را به لاپه متصل میکنند. مقطع مورد استفاده برای سینهبند عمدتاً نبشی است و برای نیرویی معادل 2 درصد بال فشاری طراحی میگردد.

(شکل 18) روشهای متداول اتصال سینهبند

(شکل 19) سینهبند و اتصال آن به بال رفتر

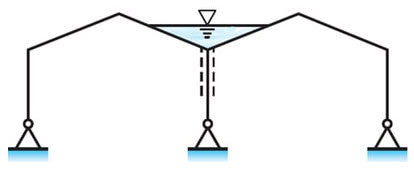

2. 10 پی

در سولهها اغلب از پیهای منفرد برای انتقال نیروها به خاک استفاده میشود. به دلیل سبک بودن سولهها نسبت به ساختمانهای فلزی، نیروی جانبی باد از نیروی زلزله بیشتر بوده و بر طرح، حاکم میشود. به همین دلیل، پیهای منفرد را در جهت طولی سوله با کلاف کششی به هم متصل میکنند تا جلوی بلند شدگی سوله (Uplift) تحت نیروهای جانبی گرفته شود. همچنین برای غلبه بر نیروی بلند شدگی، عمق استقرار پیها را نیز افزایش میدهند تا با افزایش وزن خاک روی پی، جلوی این پدیده را بگیرند.

به دلیل فلزی بودن ستونها در سوله، در صورت قرارگیری پی در زیر خاک، مشکل خوردگی ستون فلزی یکی از معضلاتی است که دوام سوله را کاهش میدهد. به همین خاطر، با ایجاد یک ستونک کوتاه بتنی روی پی، از تماس مستقیم ستون با عوامل خورندهی موجود در خاک جلوگیری میکنند. به ستونک های بتنی، پدستال (Pedestal) گفته میشود. البته پدستال ها، فواید سازهای ویژهای نیز دارند که در این ایبوک، به آنها پرداخته نمیشود.

در طراحی سولهها، اتصال ستونها به پی به صورت مفصلی در نظر گرفته میشود زیرا با توجه به منفرد بودن پیها و نیز عدم استفاده از شناژ در جهت عرضی سوله، تحت اثر بارهای مختلف، پی به راحتی دوران کرده و دوران منجر دوران تکیهگاه و مفصلی شدن واقعی میشود. در صورتی میتوانیم اتصال پای ستونها را گیردار در نظر بگیریم که مطمئن باشیم پی سوله تحت نیروها و لنگرهای اعمالی، دوران قابل ملاحظهای نخواهد داشت.

(شکل 20) پدستال بتنی ستون

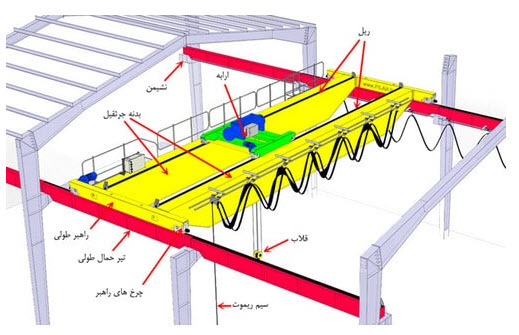

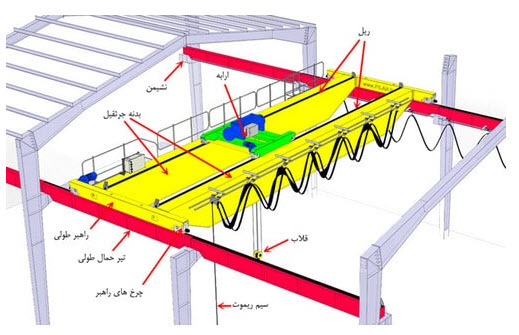

2. 11 جرثقیل

از آنجاییکه سولهها عمدتاً مصارف صنعتی دارند و یا جهت انبار کالاهای مختلف استفاده میشوند، استفاده از جرثقیلهای سقفی برای حمل و جابهجایی اجسام رایج میباشد. جرثقیلهای سقفی میتوانند به صورت عرضی و طولی در تمام نقاط سالن حرکت داشته باشند. یک جرثقیل به طور کلی از ارابه، پل، چرخهای راهبر و یک ریموت تشکیل میشود.

مجموعه جرثقیل بر روی تیری به نام تیر حمال قرار میگیرد معمولاً این تیر در تمام طول سالن و در دو انتهای عرض سالن قرار میگیرد. بین تیر حمال و چرخ راهبر یک پروفیل فلزی به عنوان ریل قرار میگیرد. تیر حمال نیز، بر روی تیر دیگری به نام تیر نشیمن یا براکت قرار میگیرد که به ستون جوش داده میشود.

(شکل 21) معرفی اجزای جرثقیل

3. اجزای معماری سوله

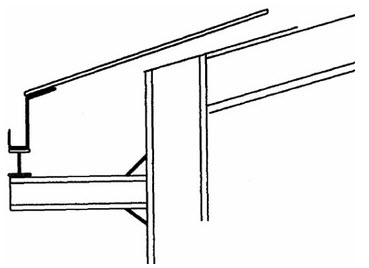

3. 1 آبرو یا گاتر (Gutter)

یکی از مسائل مهم معماری در اجزای سوله ها، جمعآوری و هدایت آبهای باران در سقف آن میباشد. برای این منظور در انتهای شیب سولهها (شانههای سوله) یک کانال فلزی سراسری قرار میگیرد و با شیبی که در جهت طول سوله به آن میدهند، آبهای جمعآوریشده سطحی را به لولههای قائم دفع آب هدایت میکند. به کانال فلزی نصبشده در انتهای شیب سوله اصطلاحاً آبرو گفته میشود.

نصب و اجرای آبروهای قابلاطمینان، در سولههای چند دهانه اهمیت بیشتری دارد، چون در صورت وجود هرگونه عیب و نقص در سیستم تخلیه و جمع آوری آب باران، آب بر روی سقف سوله جمع میشود و میتواند باعث افزایش وزن سقف و آسیب رساندن به کل سازه شود. در مناطق پر باران کشور، این مسئله از اهمیت بالاتری برخوردار است و باید دقت شود. در مواردی هم، جمع شدن آب باران، موجب صدمه رساندن به تأسیسات شده و از طرفی نفوذ آب به داخل سوله، میتواند به کالاهای حساس به آب (مثل غلات، تجهیزات الکتریکی و…) که انبار شده اند، خسارت وارد نماید.

(شکل 22) یک نمونه آبرو (گاتر)

(شکل 23) جمعآوری آب باران در سولهها

(شکل 24) تجمع آب روی سقف سولههای چند دهانه

(شکل 25) جزئیات اجرایی آبروی خط القعر پشتبام سوله

(شکل 26) جزئیات اجرایی آبروی کناری سوله

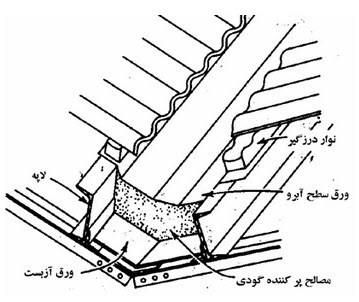

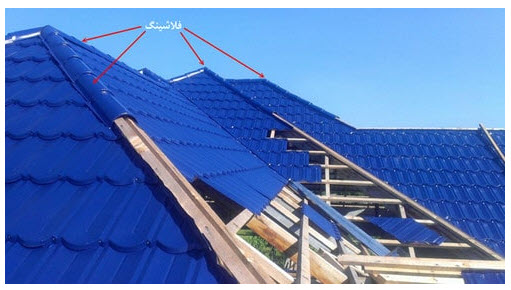

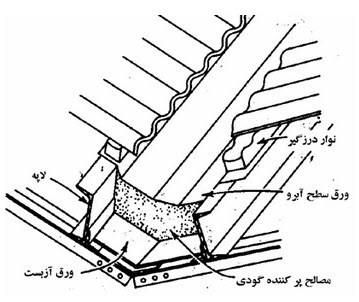

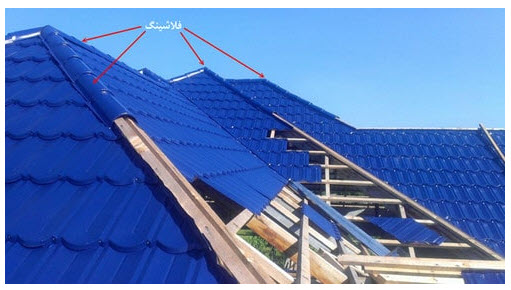

3. 2 فلاشینگ

برای جلوگیری از کنده شدن آبروها و همچنین پوشاندن نقاط مختلف سقف از ورقهای پوشاننده استفاده میشود که اصطلاحاً به آن فلاشینگ گفته میشود.

(شکل 27) فلاشینگ

(شکل 28) جزئیات اجرایی فلاشینگ تاج سوله

(شکل 29) فلاشینگ های کناری

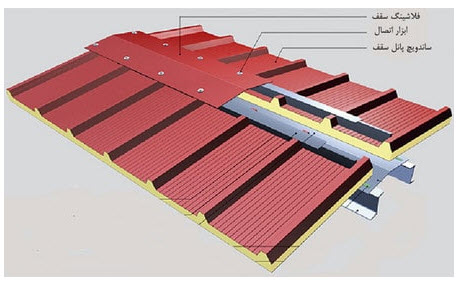

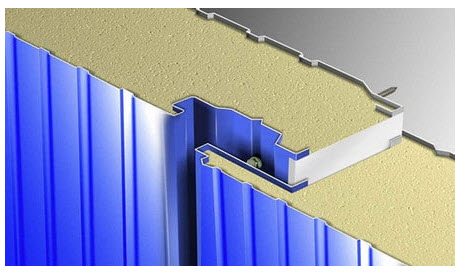

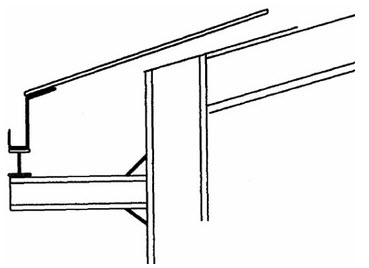

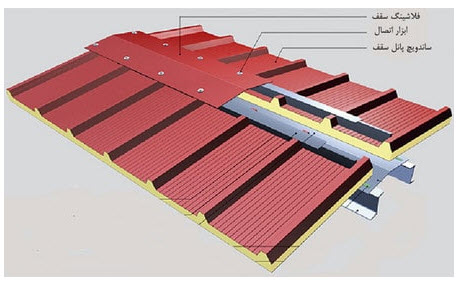

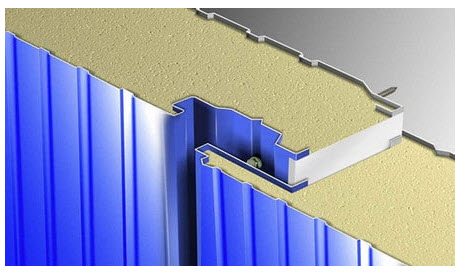

3. 3 پوشش سقف

در سولهها از لحاظ سازهای، دنبال سقفهایی هستیم که در عین حال که سبک باشند، سرعت اجرایی بالایی داشته باشند و بتوانند بارهای ثقلی و باد را تحمل کند. پوشش سقفها را بر روی پرلین های سازهای نصب و اجرا میکنند.

در گذشته از پشمشیشه، ورق و پوشش های آببند کننده، به همراه توریهای سیمی جهت احداث سقف های سوله بر روی پرلین های سازهای استفاده میشد. اما به دلیل سرعت اجرایی پایین، امروزه اینگونه پوششها چندان کاربردی ندارد.

امروزه از ساندویچ پانلها به دلیل سرعت اجرایی بالا و وزن ناچیزی که دارند، استفاده میشود. ساندویچ پانلها از ورقهای نازک ضخامتهای 0.5 تا یک میلیمتر که به صورت کرکرهای، ذوزنقهای و یا سفالی شکل در بالا و پایین و یک لایه عایق حرارت و صوت (پلی استایرن، پشمشیشه و یا پلی اورتان) ما بین ورق ها، تشکیل میشود. در اغلب موارد، از عایق پلی اورتان به علت نسوز بودن و وزن ناچیزشان استفاده میشود.

در سوله هایی مانند مرغداریها که به کنترل دما احتیاج دارند، استفاده از عایق پلی اورتان بسیار توصیه میشود زیرا به علت عایق بودن این پوشش، در زمستان مانع به هدر رفتن گرمای داخل شده و در تابستان نیز مانع انتقال حرارت خورشید به داخل سوله میشود.

(شکل 30) ساندویچ پانل سقفی

3. 4 دیوارهای خارجی

دیواره های خارجی به عنوان یکی از اجزای سوله با توجه به نوع کاربری سازه، متفاوت خواهند بود. امروزه سیستمهای سنتی سنگین، جای خود را به دیوارهای سبک جدید داده است. انواع دیوارهایی که در سولهها به صورت رایج مورد استفاده قرار میگیرند، عبارتاند از:

- دیوارهای آجری سنگین

- دیوارهای ساندویچ پانل

- دیوارهای تری دی پانل

- دیوارههای بتنی

- دیوارههای ورقی موجدار

- ترکیب دیوارهای فوق

امروزه از ساندویچ پانل دیواری استفاده زیادی میشود. در سولههایی که عبور و مرور ماشینآلات سنگین و دستگاهها در داخل و یا خارج سوله داریم، دیوار آجری سنگین را تا ارتفاع محدود (مثلاً 2 متر) اجرا کرده و برای ادامهی دیوار، از مصالح سبک نظیر ساندویچ پانل دیواری استفاده میکنیم، چون اولاً سولهها از داخل و خارج در معرض برخورد ماشینآلات و عوامل متحرک هستند و مشخص است که مصالح مقاوم در برابر ضربه (مثل دیوار آجری)، دوام بیشتری نسبت به دیوارهای سبک ساندویچ پانلی خواهند داشت، ثانیاً درزبندی و آببند کردن دیوارههای مصالح بنایی (ایزوگام کردن) سادهتر خواهد بود.

اما در سولههایی که جهت نگهداری غلات و مصالح ساختمانی استفاده میشود، از دیوار بتنی سراسری جهت تحمل فشار وارد شده از غلات و مصالح انبار شده استفاده میشود.

(شکل 31) ساندویچ پانل دیواری

(شکل 32) دیوار آجری و ساندویچ پانل در سولهها

4. نکات اجرایی و آییننامهای

4. 1 دهانه مفید سولهها:

طول دهانه سولهها در جهت قاب اصلی سوله، مطابق شرایط و نیازهای معماری میباشد. طول دهانه سولهها از دهانههای بسیار کوچک که نیاز به شیب یکطرفه دارند (در حدود 5 متر) تا دهانههای بلند (حتی تا 60 متر) متغیر میباشد. توجه داشته باشید معمولاً هر چه دهانه طول یک قاب افزایش پیدا کند، وزن واحد سطح اسکلت سوله نیز، افزایش پیدا خواهد کرد. بنابراین توصیه میگردد حتی الامکان در مواردی که محدودیتهای معماریِ طرح، امکان اجرای ستون در میانه سوله و چند دهانه کردن آن را میدهد، از رو آوردن به دهانههای بسیار بلند خود داری شود.

4. 2 فاصله قابها:

اندازه دهانهها و فاصله ستونها اساساً به روشها و مراحل تولید کارگاه، فضای لازم برای رفت و آمد جرثقیلها و سایر روش های حمل کالا بستگی دارد و با افزایش ارتفاع سوله، مقدار بهینه دهانه نیز اضافه میشود.

یکی از مهم ترین نکات در اجرا، وجود اعضای تکراری با شرایط و اتصالات مشابه است تا کارگران و تیم اجرایی، احتمال اشتباه کمتری در نصب آنها داشته باشند. برای رسیدن به بیشترین اعضای تکراری، بهتر است فاصله ستونها ضریبی از مقدار ثابتی باشد که به آن مدول گفته میشود. مدول اصلی که در طراحی ساختمان های صنعتی یک طبقه به کار میرود، 3 تا 4 متر است و توصیه شده است که برای دهانههای تا 18 متر، ضریبی از 3 متر (مثلاً 3 متر، 6 متر، 9 متر، 12 متر و …) و برای بلندتر از 18 متر، ضریبی از 6 متر (مثلاً 6 متر، 12 متر، 18 متر و …) طراحی شوند.

عامل دیگری که در تعیین فاصله ستونها از یکدیگر مؤثر است، مربوط به اثر باد در دیوارهای سبک جانبی است. در این گونه پوششهای سبک، عامل اصلی نگهداری پوشش، معمولاً لاپه جانبی (گیرت) هستند که روی قابهای اصلی تکیه میکند. اقتصادیترین دهانه برای لاپه های جانبی 9 متر است. در صورت افزایش دهانه از 9 متر، به ستونهای فرعی مقاوم در برابر باد نیاز خواهیم داشت که باعث افزایش هزینه طرح میشود.

بنا به تجربه، مشاهده شده که در یک سوله بدون جرثقیل، دهانه و فاصله ستون 9 متر مخصوصاً برای ساختمانهای طویل و باریک، میتواند یکی از قتصادی ترین انتخابها باشد. چرا که در چنین ساختمان هایی با پلان مستطیل کشیده، نسبت محیط پلان به سطح پلان عدد بزرگی است و بنابراین مصرف لاپه های جانبی در آن زیاد است. پس حداقل شدن وزن لاپه های جانبی از طریق انتخاب فاصله مناسب ستونها میتواند به اقتصادی شدن اینگونه ساختمانها کمک کرد. اما از طرف دیگر برای ساختمانهای با پلان مربعی، چون نسبت محیط پلان به سطح پلان عدد بزرگی است، اهمیت کاهش مصرف لاپه های جانبی کمتر میشود و میتوان از فاصله دهانه و ستون 12 متر، ضمن حفظ اقتصادی بودن طرح، استفاده نمود.

اما نکتهی دیگری هم که باید مدنظر داشت این است که طول رایج برای مقاطع لاپه ها (که به صورت رایج از ورقهایی با ضخامت کم به صورت سرد نورد شده ساخته میشوند) عمدتاً 6 متر است. در نتیجه، حداکثر طول اجرایی لاپه های سرد نورد شده نیز به 6 متر محدود میگردد.

اگر بخواهیم فاصلههای بین دهانهها بیش از 6 متر شود، دو راهکار زیر موجود است:

1- استفاده از پروفیلهای گرم نورد شده 12 متری: این موضوع ما را به سمت استفاده از پروفیلهای ضخیم گرم نورد شده (همانند ناودانی، مقطع جعبهای، I شکل و …) پیش میبرد که نسبت به مقطع معادل سرد نورد شده سنگینتر هستند و وزن اسکلت را بالا میبرد و ممکن است طرح غیراقتصادی گردد.

2- استفاده از وصله پرلین های سرد نورد شده: این موضوع تعداد سوراخکاری و حجم اتصالات را به شدت افزایش میدهد و با توجه به تعداد زیاد پرلین ها در سازه تصمیم اقتصادی نخواهد بود. همچنین به دلیل ضخامت کم مقاطع سرد نورد شده استفاده از جوش هم دشوار خواهد بود.

فاصله های کمتر از 6 متر در بین قاب های اصلی نیز، پروژه را غیر اقتصادی میکند و منجر به پرت شدن حجم بالایی از فولاد مصرفی میگردد. با توجه به طول ورقهای موجود در بازار، در صورت استفاده از فاصلههای کمتر از 6 متر مثلاً 5 متر، باقیمانده ورق (1 متر باقیمانده) عملاً پرت شده و چون ضخامت حدود 2 الی 4 میلیمتر دارند، در بخشهای دیگر سوله نظیر اتصالات و … استفاده نخواهند شد (به دلیل ضخامت کم) بنابراین توصیه میشود حتیالامکان از ارائه فاصلههایی که موجب پرت شدن ورقهای مورد استفاده در پرلین ها میگردد، خود داری گردد.

در نهایت، این طراح سازه و معمار هستند که باید تصمیم نهایی را بنا به تجربه و قضاوتهای مهندسی خود اتخاذ کنند و با در نظر گرفتن تمام عوامل فوق، بهترین و اقتصادیترین طرح را ارائه دهند.

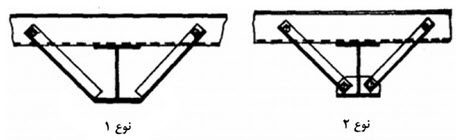

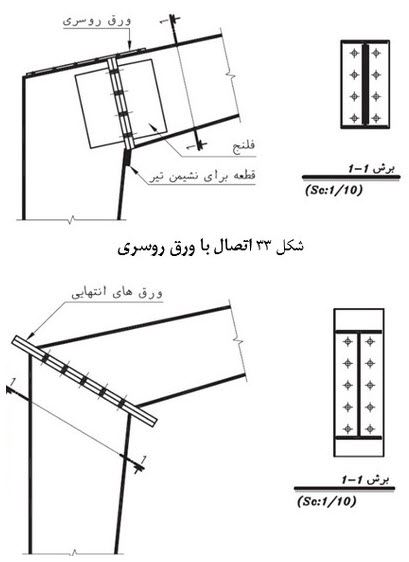

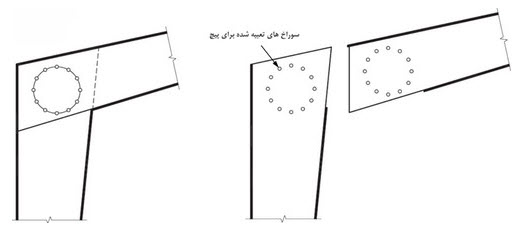

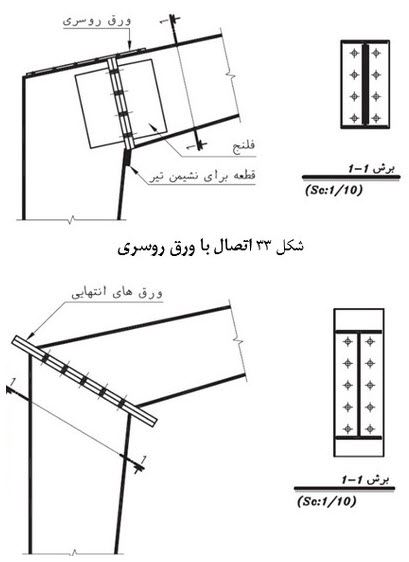

4. 3 انواع اتصالات در سوله:

اتصالات در اینگونه از سازهها از اهمیت ویژهای برخوردار بوده و عموماً از آنها عملکرد صلب با قابلیت انتقال نیروهای محوری، برشی و لنگر خمشی به ستون (اتصال تیر به ستون در قابهای اصلی)، انتظار میرود. امروزه برای ساخت و اجرای سولهها، سوراخ کاریها و ابعاد اتصالات پیچ و مهرهای ، از قبل به طور دقیق در کارخانه سازنده سوله برش داده میشوند و سپس در محل اجرای سازه به قطعات دیگر متصل میشود. اتصالات اصلی در سولهها شامل اتصال شانه سوله (گیردار)، اتصال تاج سوله (گیردار)، اتصال لاپه ها به قاب (مفصلی)، اتصال اعضای بادبندی به سوله (مفصلی) و اتصال پای ستون به پی (مفصلی) هستند. در بین این اتصالات، اتصال گوشه اهمیت ویژهای دارد و در سه نوع اتصال با ورقهای انتهایی (فلنجی)، اتصال یا ورق روسری و اتصال ساعتی اجرا میشود. در شکلهای زیر، میتوانید با جزئیات این اتصالات آشنا شوید:

(شکل 34) اتصال با ورقهای انتهایی (فلنجی)

(شکل 35) اتصال ساعتی

منابع

- استاندارد 2800 ویرایش چهارم

- ضوابط طرح و محاسبه ساختمانهای صنعتی فولادی (نشریه 325)

عمده تفاوت استرات با گیرت، در عملکردشان است. مقطع و نوع اتصال استرات ها، برای انتقال نیروهای جانبی در راستای طول سوله طراحی میشوند اما گیرت ها، نگهدارنده دیوارهای سبک هستند و تنها برای عملکرد خمشی طراحی میشوند (در برابرنیروهای ثقلی و باد) .

عمده تفاوت استرات با گیرت، در عملکردشان است. مقطع و نوع اتصال استرات ها، برای انتقال نیروهای جانبی در راستای طول سوله طراحی میشوند اما گیرت ها، نگهدارنده دیوارهای سبک هستند و تنها برای عملکرد خمشی طراحی میشوند (در برابرنیروهای ثقلی و باد) .